通过连续的压力测量对配气网监测

在监测SWK Netze GmbH名下的配气网的监测关键点,AIRVALVE公司的自动过程记录器使用来自STS的压力传感器。在此应用的原因是在其实现方面以相对较低的费用提供规划可靠性。

SWK Netze GmbH对其配气网进行广泛的测量,以校准其管道程序。为此,作为其“气体分配网络的电网监测”项目的一部分,在十五个关键点进行连续的压力测量。除了对最精确的测量值的预期外,对于该项目的推进也是至关重要的,测量仪器在较长的时间间隔内可靠地执行并且同时具有足够的信号强度,以便即使在安装在地下时也定期发送测量数据。为了将地下和管道安装工作减少到最低限度,在已经存在的通风配件处测量压力。为此,测量设备应安装在3号街帽上。

为了完成这项任务,选择了AIRVALVE生产的LS-42型过程记录器。在广泛的测试期间,先期表现是,这种过程记录器系列的产品是唯一可用于集成高性能天线,这可以提供甚至在井下井道工作中的不受干扰的信号传输。

长期稳定性和用户使用方便性是关键因素

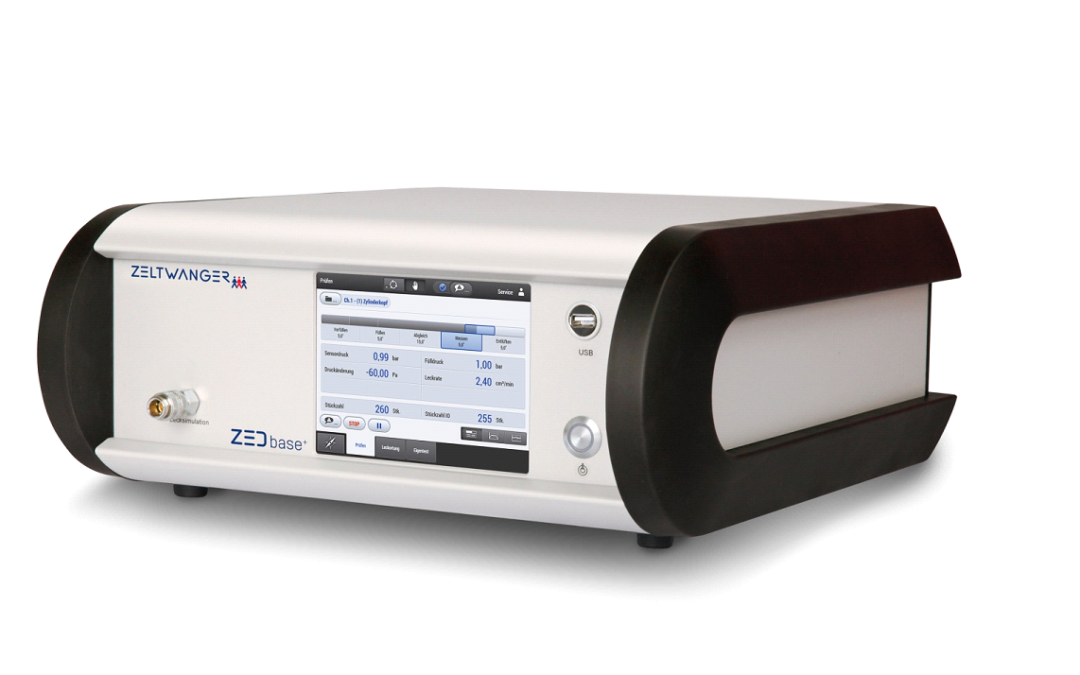

此外,该测量仪器由于其高性能、可互换的电池,在10年及更长的时间内没有电气和电话连接。 这种易于安装的过程记录器也可远程配置,确保了由于可自由选择的SIM卡或具有专用VPN隧道的多网络(参见关于过程记录器的设计的图1)的测量读数的安全传输。 因此,它非常适合于远程或难以接近的设施,这些设施必须在较长的时间内进行监视,而没有严格的维护要求。

Figure 1: Datalogger construction (Source: AIRVALVE)

当然,在耐久性和操作性能方面的这些要求也用于压力测量的传感器。 AIRVALVE在这里选择STS的 ATM.ECO/N压力传感器。这些100 mbar传感器由过程记录器的可互换电池提供电源,具有弹性不锈钢外壳,可提供精确的结果,在-5至50°C的温度范围内精度为±0.70%。 在长期稳定性方面,ATM.ECO/N寄存器<0.5%。

气体配电网上的测量系统的装配

用于监测气体分配网的整个测量系统被容纳在街道盖中(参见图2)。 通过使用已经存在的通风配件,可以在没有大的费用的情况下进行必要的工作。 为了实现压力测量,通风立管插头用减速器配件(1)代替。 使用不锈钢球阀,可以切断测量连接(2)。 通过最小耦合(3)促进压力传感器的校准。 压力传感器(4)通过压力平衡接线盒(5)连接到AIRVALVE过程记录器(6)。 然后通过棘爪紧固件将其固定到地锚(7)。

Figure 2: 测量系统概述(来源:AIRVALVE)

每5分钟进行一次测量。 该测量间隔基本上可在一至六十分钟之间选择。 测量值每天多次传输到控制中心。 读数的传输可以通过VPN保护的多网卡或基本协议SIM卡进行。 可以使用互联网控制中心或SCADA系统进行通信。 在本示例应用程序中,SWK Netze GmbH选择了“Web-LS”互联网控制中心,通过高度安全的服务器管理获得的数据。