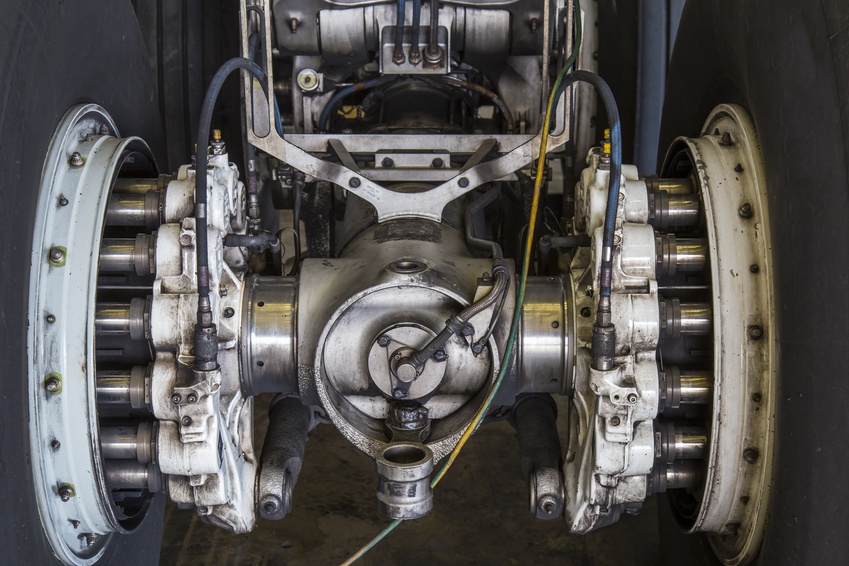

飞机发动机舱中的压力测量

许多工程师认为给航天器的发动机舱做测量工作是一个既美妙但也沮丧的过程。热量,震动,定向和其他多种因素都需要考虑充分。

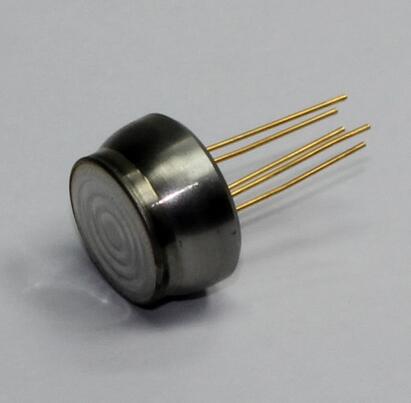

所以我们该如何开发一个能够持续并准确的读取数据的方法呢?常规的做法是我们会花费长达几个月的时间去做测试,但是,我们仍然需要一个能够挺身而出的测试传感器,在多变的环境下发挥作用,不断产生正确的和可重复的结果。毕竟我们是工程师,追求可重复的结果是职业的必要性。值得庆幸的是,STS提供了完整的压力传感器系列,以满足我们所有的测试需求。其中,测试需求范围包括特定的温度要求,大小限制,密封材料,以及电气输出信号。所有这些需求将在下面的文章中,通过STS压力变送器在测试需求中的表现一起介绍给各位。

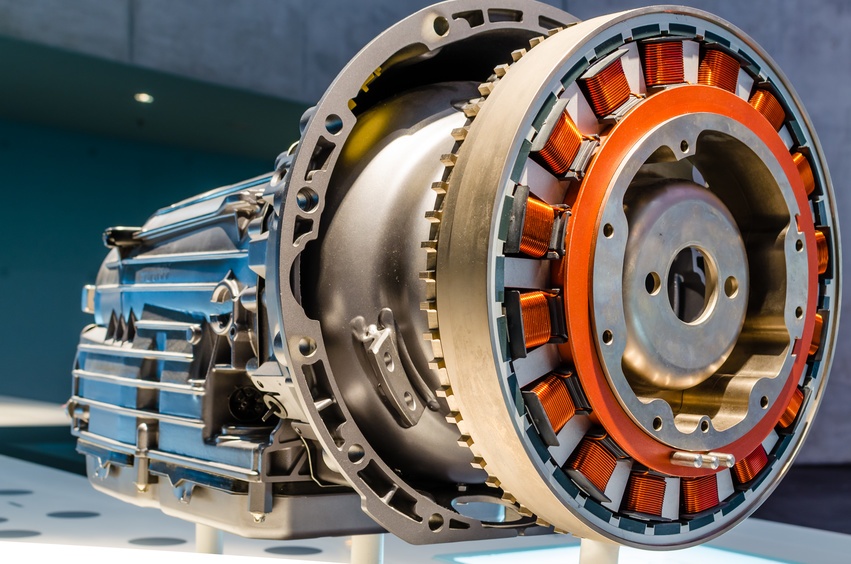

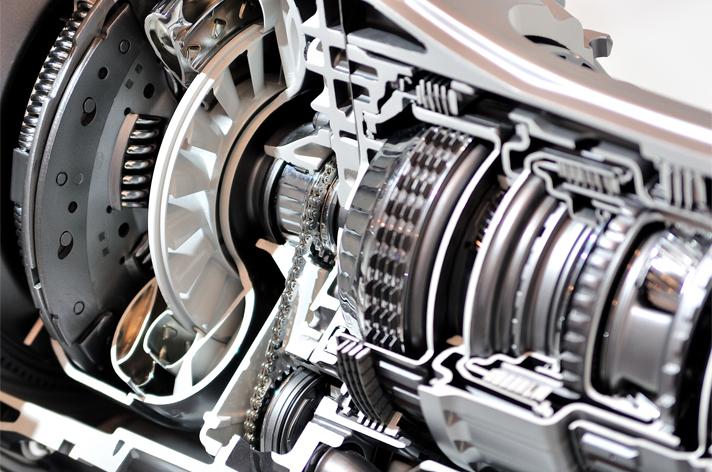

我们继续以机舱发动机为例,首先我们调零规整油压。为这次测试选择压力传感器的时候,第一个问题往往是耐热性。在飞机的发动机边上它会变得越来越热;因此,我们必须问自己,传感器可以被单独安装还是需要一个隔热罩?更重要的是,当其他组件的温度越来越高,传感器还能够正常运行起来吗?油压指标的高稳定性是飞行员非常希望看到的!因此,这两点都是非常重要;但不要担心太多。STS压力传感器全系列都有着优异的耐温性,最高可达125℃。这种方案可以最大程度的消除我们的初始的时候对温度的担忧,同时允许传感器安装在发动机室内最合乎逻辑的位置,而且不需要去担心温度的干扰。此外,我们可以任意的摆弄和微调测试传感器的位置,并且不用去担心温度的增加是否会影响我们的测试结果。这为我们构建测试计划提供了非常灵活的支持。

继续在安装位置这个主题上,传感器的尺寸也至关重要。我们试图在圆滑的发动机边上楔入一个笨拙的盒子,来进行了一系列的机油压力测试,这无疑会导致我们对所有测试方面都皱起眉毛。

此外,这个空间位置是寸土寸金。然而,这是一座没有必要去横跨的桥梁,因为STS已经生产出了一个非常紧凑,薄型的压力传感器,而这个传感器使得试验区的安装变得非常方便。由于采用了先进的自定义选项,所以每一个传感器的尺寸都截然不同。然而,他们的尺寸范围一般在50-60mm(2.0-2.4“)之内。这种小尺寸可轻松采用通用的阿德尔夹具固定或其他任何现成的支架,无需花费时间去设计一个自定义安装方式,或者梦想着试图让每个传感器通过极端复杂的设计,都能够找到最佳的位置去读取油压力数据。总而言之,这肯定是我们寻求高效的测试系列时,一个及时和有效的方法。

我们将讨论的最后一个对压力测试极其宝贵的因素是定制化。很多时候,针对这类测试,压力传感器在市场上会有一个明确的经营范围。例如,这个传感器在“这个”压力范围内,在’那个’频率配置下效果最好,并且这一切都只为“特定”的产品做设计。然而,STS压力传感器提供了多个自定义选项,这种定制化让传感器拥有自己专属的能力,让我们不再受到测试的局限。

在我们的例子中,我们当然必须要有既不污染机油,也不会因为不断曝光而降低的密封材料。我们有很多种方案都可以让传感器的密封性达到这种标准,包括使用EPDM和氟橡胶以确保传感器在整个测试过程中以最佳性能运行。或者相反,我们可以选择金属密封方案,以确保正确的测试结果。更重要的是,也许我们需要一个正面膜片连接,用PUR电缆和带20 mA的输出信号一起。STS可以提供准确的组合,以确保连接过程中,电气和输出信号,压力连接和密封件都是我们所需要的。从本质上说,传感器是测试过程中极其重要的环节,绝对不是简简单单的某个测试设置中的一个组件。

总括来说,我们需要设计出一系列的油压试验;然而在大多数的测试中,许多因素都会被操纵。加热,固定方式,压力范围和其它大量的问题都会在测试的过程中不断地变化。为了解决这一切,我们需要一个能够把这些问题都能涵盖到到测试压力变送器,并且持续不断的收集准确的结果。嗯,我们至少可以为测试方案配备一个STS压力变送器,扼杀这些还处于萌芽状态的问题。

从高温度和压力范围,定制化密封件,工艺接头,电气和信号输出整体设计并考虑这些方面所带来的影响,来确保这是一个可以预配置并且无缝链接您的测试装置的传感器,不再需要通过整个系统重新配置去适配于传感器。