使用压力传感技术让污染物排放最小化

召回行动对汽车行业有着意味深长对影响。汽车制造商也在追求如何挽救受损的企业品牌形象和高成本的损失。而另一方面,汽车主的反应是愤怒和不确定的。近年来,关于操纵排放量这类特别重大且轰动的丑闻正在不断的被发掘。政策不断通过新的测试流程来回应这类丑闻所产生的负面影响。

在过去两年内,汽车工业真正引发了召回危机。在美国,2015年一整年,美国国家公路交通安全管理局(NHTSA)下令召回5100万的车辆。这个数字远远超过同一年的汽车销售数量,尽管如此所召回的车辆并非所有都和被操纵的尾气排放指数有关。这其中有1100万量汽车涉及大众这个汽车制造商所深陷的“Diesel Gate“丑闻。这其中所涉及的损失是巨大的。

成本压力和日益复杂的车辆内部系统,与高度敏感性的错误和产生的召回行动有关。这种挑战主要通过改进和更可靠的控制系统而满足 – 包括制造商和供应商,以及政府方面负责法律规范监督的机构。因此高规格的测量设备是必要的,它可以在各种条件下提供最精确的结果,从而确保最佳的标准资格(或资格后审)。从此,一个主要的积压需求被打开了。

最好的压力测量技术为最好的内燃机而设计

在燃烧发动机的开发过程中,安装高精度的压力变送器是必需的,这可以对燃烧期间做充分的分析,促进对气缸压力的精确测量,以及进气和排气压力过程的测量。因此绝对压力传感器(气体交换)和高压压力传感器(喷射压力测量)都必须是最高等级,因为,在后面的特定案例中,最小化污染物的潜力是巨大的。在这方面,汽油发动机中的污染微粒可以通过增加注入压力而降低。一些发动机供应商已经着手增加注入压力至350bar,或者甚至更高。

正在研发中的移动化排放测量

“新欧洲行驶循环(NEDC)”作为新的标准,目前正在由国家监管机构尾气的排放进行新标准测量。然而正如我们所设想的一样,测试过程为那些汽车制造厂商提供了足够的空间去影响测量结果,从而可以更好的去优化自己的产品优势,因为汽车的测试过程只是在测试设备中进行,而不是在现实的实际应用场景中。

当操纵排放的丑闻被公布于众,欧盟专家委员会在2015年5月决定,排放测试将从2017年后,必须在实际行驶条件下进行测试 – 被称为真实环境的驾驶排放(RDE)。实验室设备的常规化检查将能够支持,在测试过程中可以预防使用断路装置。测试的车辆将在一个开放的轨道上进行检查,从而可以进行各类可变条件下的测试。此外,随机制动和加速程序也将纳入测试项目。

真实环境驾驶排放(RDE)的过程显然对汽车制造厂商的技术部署做到了明显的挑战。在优化过的内燃机排放指数中,最初的重点落在了绝对和相对压力测量上。考虑到新的测量程序,这些都需要在广泛的温度范围内可靠地运行。无论是在深冬或夏季的高度,测量值必须绝对可靠,以反映最真实的排放指数。事实证明,在高压环境下操作可以有效的减少排放指数。出于这个原因,高压力环境也必须可以进行测试。事实上压力传感技术在移动场景中可以达到无故障运行。

标准的解决方案其实是无法实现这些目标。甚至这些目标就是问题的一部分。个体的挑战需要定制化解决方案。还需要有精确,以及足够灵活性,并能够在不同场景中可靠地运行的仪器。只有遵循这样的原理才可以更好的达到成本和精度之间的效率最大化。很显然,模块化系统会是这种情况下的最佳理想。在与汽车制造商的协调过程中,定制化方案可以适应个体需求,从而提供高度可靠的结果。这是在新发动机的研发过程中一个特别的优势,因为定制化可以既直接亦迅速的进行。

近30年以来 – 我们的客户一直在做日常的测量工作。作为为客户提供模块化测量系统的领先制造商,我们可以在短期内提供量身定制的压力测量方案,并且与汽车制造商进入无缝链接的合作模式。从传感测量的角度来看,我们认为,在节能环保发动机的开发过程中,并不存在阻碍创新以及在真实环境的实际条件下测试的各类障碍。

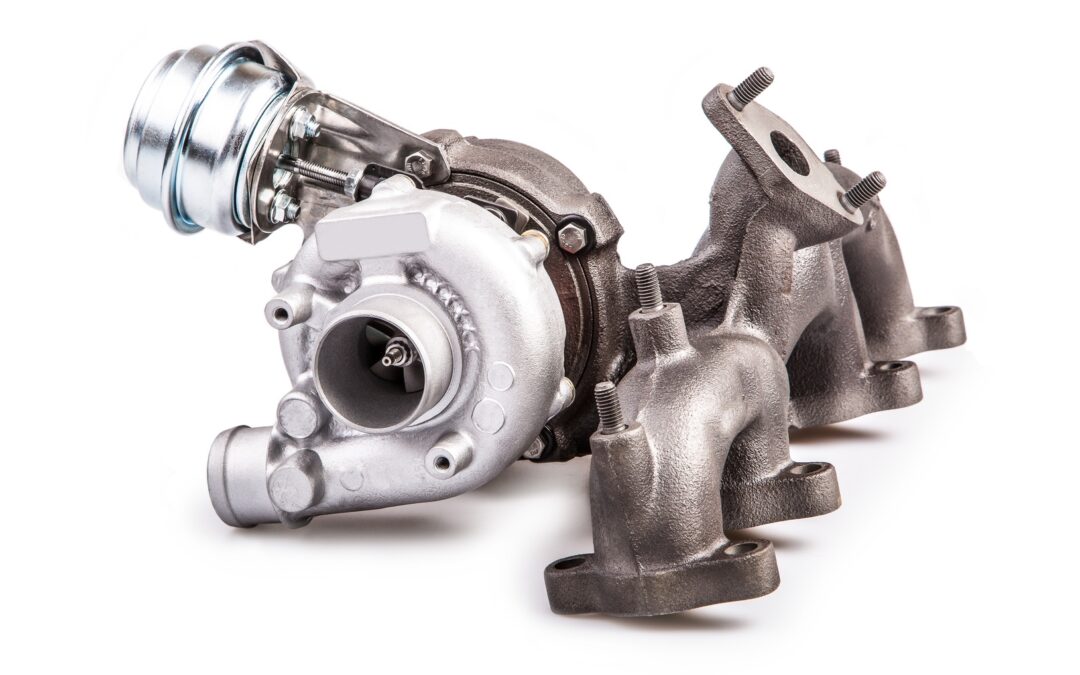

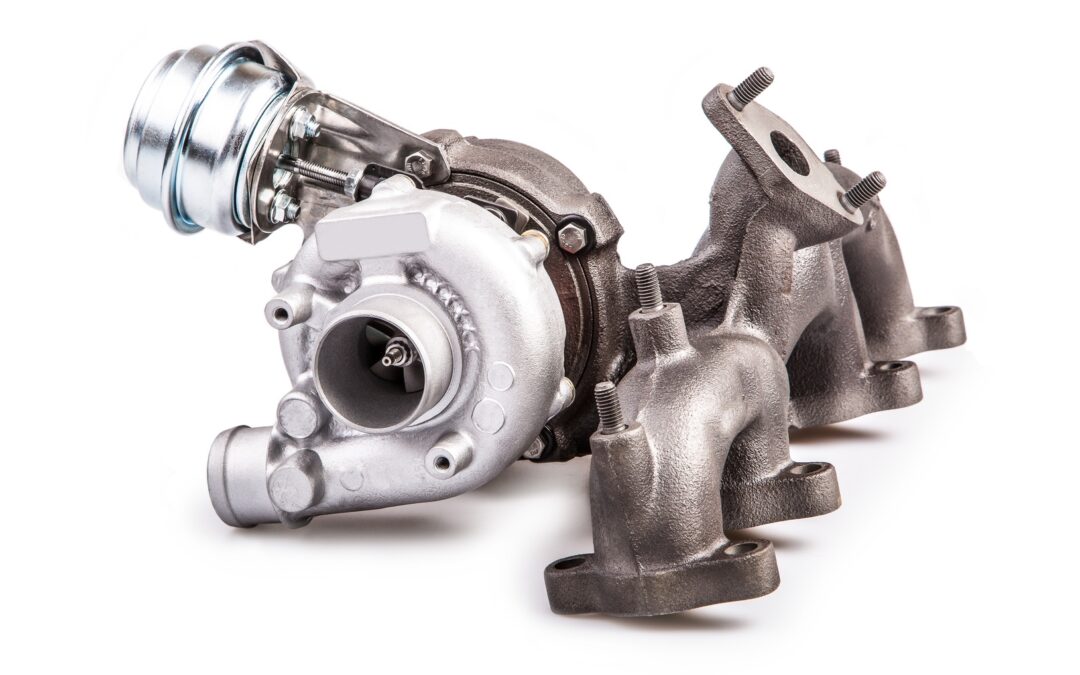

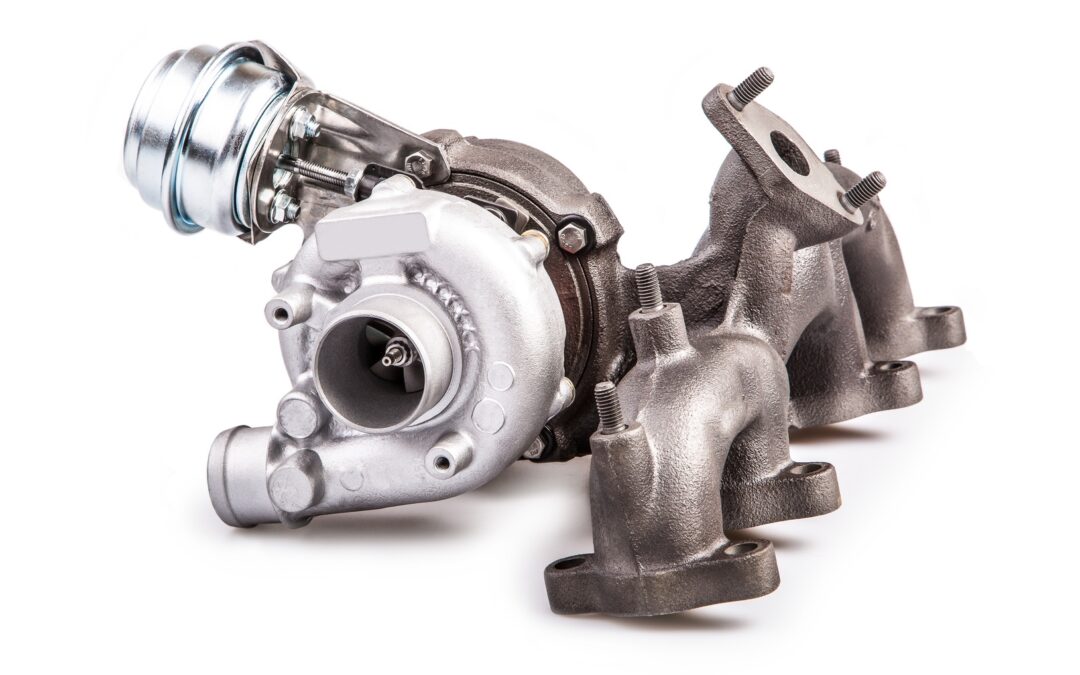

将增压压力映射到小型涡轮发动机上是成功的关键

为了满足世界各地越来越严格的排放法规,OEM厂商正转向小型的火花点火内燃机。虽然这些小型发动机消耗的燃料更少,排放也明显更低,但它们需要增压进气系统才能达到驾驶者期望的现代乘用车的性能。

这些小型涡轮发动机的驾驶性能必须至少等于他们的自然吸气等量的性能。这需要在发动机低速时充分增压,而不需要在高速时耗尽蒸汽,这只能通过一个复杂的增压控制系统来实现。

这些强制增压内燃机的主要问题是精确控制在不同增压压力下接近化学计量值的空气燃料比。低速时,这些发动机在中等到高负荷下容易发生爆震。

现代压力控制系统

控制涡轮侧旁路是增压控制的最简单形式。

一旦达到特定的增压压力,部分废气流就会通过旁路绕过涡轮。弹簧加载膜片通常操作废液门,根据增压压力开启或关闭旁路。

近来,制造商已经转向改变涡轮形状来调节增压压力。这种可变的几何形状允许涡轮流动截面的变化,以匹配发动机的运行参数。

在发动机低转速时,通过关闭导叶来减小流动截面。增压压力和发动机扭矩增加的结果更高的压降之间的涡轮进口和出口。在从低速加速时,叶片打开并适应相应的发动机要求。

通过调节每个工作点的涡轮流动截面,可以优化废气能量,从而使涡轮增压器的效率和发动机的效率都高于旁路控制。

今天,电子增压调节系统越来越多地应用于现代火花点火汽油发动机。与只能作为满载压力限制器的纯气动控制相比,灵活的增压压力控制可以实现最佳的部分负载增压压力设置。

叶片的操作受到可调控制压力,而不是增压的影响。

仿真降低了生产和研发成本

面对过多的复杂变量,制造商在设计和测试阶段转向了仿真。

小型化涡轮增压发动机需要克服的一个重大障碍是,离心式压缩机在高增压压力下稳定运行的范围太窄。

建立有效的仿真模型的唯一方法是通过广泛的实地测试。这种试验主要是在气候实验室的发动机测功器上进行的。

在大开和部分节气门时,会记录以下压力信息:

- 进气歧管压力

- 增压

- 气压

当然,所有这些都与发动机温度(冷却液和油)集成,以获得发动机在整个发动机转速范围内的性能表现。

在测试过程中,工程师注意到任何性能异常都是很重要的,因为特定发动机转速下的排气脉冲等事件可能会产生驻波,从而在某个临界频率激发叶轮,从而降低涡轮的寿命,甚至导致灾难性故障。

因此,压缩机和涡轮的压力测量性能对于建立精确的外推模型进行仿真是至关重要的。

一个好的仿真工具在压力测试完成后可以节省OEM厂商在测功机和道路测试中的时间和金钱。

GDI发动机面临着减少颗粒排放和提高性能的压力

到2025年,预计将有4000万台汽油直喷式(GDI)发动机售出,但令人惊讶的是,这些发动机排放的有害细颗粒物比燃油喷射(PFI)发动机,甚至比配备微粒过滤器的最新重型柴油都要多。

市场的潜在增长意味着GDI的微粒排放,尽管与未经过滤的柴油相比较低,但现在正受到监管机构和制造商的密切关注。

为了减少有害排放和提高整体性能,工程师们正在研究新的燃烧设计和工程概念,包括提高燃料压力、替代燃料和尾气排放控制等。

福特迪尔伯恩研发创新中心的化学工程和排放技术负责人Matti Maricq表示,将燃料直接注入汽缸,可以实现清洁燃烧,减少燃料浪费,并提供更大的动力。

在这个过程中,汽油被直接喷在燃烧室最热的地方(而不是在进气口),可更彻底,均匀和稀薄的燃烧。

更清洁的燃烧GDIs释放有害的微粒

但由于燃料不完全挥发、部分富油区以及活塞和气缸表面的“润湿”,GDI发动机会产生不必要的颗粒物。大多数排放通常发生在冷启动和预热阶段的高负荷瞬态条件下,但这可能会根据负载、驱动循环阶段和驾驶员需求而变化。

虽然“环保”批评人士仍对所谓的“发动机管理”方法持怀疑态度,认为与排气过滤器相比,这些方法并不可靠,但大多数OEM厂商和零部件供应商预计,燃烧设计和工程变革将更具成本效益,而且同样有效。

目前的发展表明,更高的燃油压力(可能达到40MPa)以及新的超精密喷油器将极大地改善未来的GDI系统。为了进一步优化系统,工程师们还将继续改进喷油器的定时、匹配、计量和雾化。

SAE最近发布的一项研究表明,燃油系统压力的增加可以改善混合气的均匀性,减少叶尖扩散火焰,从而显著降低GDi发动机均匀燃烧时的颗粒物排放。

此外,在燃料压力为20 MPa至40 MPa时,进气电荷运动增强,颗粒物排放进一步减少。

从燃烧数据可以看出,燃油压力的增加对减少燃烧排放、提高燃油消耗有显著影响。

然而,对于GDI系统来说,在设计和测试阶段正确测量共轨(CR)内燃料的压力是非常重要的,这样ECU就可以相应地进行映射。

CR燃料压力的测量是降低颗粒物排放的关键

直接喷射压力是用传感器测量的,信号用来确定泵的转速或体积。

大多数直接喷射系统在系统的低侧使用压阻式压力传感器。当施加压力时,硅晶片元件产生可测量的电压,随着压力的增加而增加。

在高压侧,传感器通常在电阻桥上使用金属薄膜。当施加压力时,电桥产生电阻的变化,从而导致施加电压的变化。电子控制模块(ECM)将电压转换为计算压力,一般在±2%的精度范围内。

为了保持适当的压力,ECM脉冲低压泵。该系统通常有一个调节器,没有回路。一些系统甚至在线路中集成了温度传感器,用于计算燃料的密度,这样燃料的修整就可以根据燃料中的能量量进行调整。

为了确保精确测量线路压力,重要的是要使用高精度压力传感器来绘制所有发动机和负载条件下CR内的压力。这一过程中的任何错误都可能导致CR压力的不正确调节,从而导致严重的异常,如当高负荷增加燃油供给时,CR平均压力超过喷油器设计压力时,就会产生汽缸清洗。

此外,随着协调驾驶循环的引入,OEM将面临新的压力,以满足监管机构设定的排放目标,而GDI火花点火发动机将处于新一代绿色技术的前沿。然而,为了满足即将出台的法规,这项技术需要减少颗粒物排放,主要是通过对CR燃料压力的精确控制。

MaP传感器是清洁发动机高性能的关键

面对日益严格的全球排放法规,汽车工业反应迅速,采用清洁技术来减少有害的温室气体。 现代清洁燃烧发动机的操作的关键是将空燃比(A / F)精确控制到化学计量值以获得高催化转化器效率并使尾管排放最小化。

为了在瞬态条件下优化A / F比,制造商使用闭环和开环系统:

- 闭环系统是其中与位于排气流中的排气氧传感器(EGO)(也称为λ传感器)产生与A / F成比例的信号的系统。

- 开环或前馈系统通过从空气流量计接收的信号控制喷射器燃料流。

在这两种情况下,信号通过数字PI控制器反馈以调节燃料喷射脉冲宽度。 然而,这些系统具有两个显着的缺点:

- 由于发动机的感应 – 压缩 – 功率 – 排气循环中固有的相对长的延迟,A / F控制系统的反馈或闭环部分仅在稳态操作条件下完全有效。

- 可靠的EGO传感器信号仅在传感器预热后可用,因此在启动发动机时不能立即进行闭环A / F控制。

因此,在瞬态和冷启动条件下,A / F控制器的前馈部分是特别重要的。

为了在所有条件下优化A / F,现代发动机通常配有用于测量进气歧管中的空气压力的歧管空气压力(MaP)传感器。

MaP传感器知道发动机需要什么

MaP传感器连续地测量空气压力,并将该信息发送到发动机ECU,发动机ECU将数据插入用于控制喷射器脉冲宽度和点火正时的表格中。 这些压力读数作为输出电压信号传递到ECU。

在开发阶段,关键是在歧管中测量的压力要准确。 系列生产MaP传感器在向ECU馈送信号方面具有优越性,通常具有比认为可接受的更宽的公差:因此,高质压力传感器,(例如由STS生产的那些)通常在开发期间串联安装到MaP系列传感器。当在各种节气门开度处记录歧管压力时,从这些传感器获得的读数用于测量任何偏差或误差。

该过程是相当复杂的,并且要求在数百个节流阀打开点处测量输出电压,以便发动机ECU创建发动机要求的有效映射。

使用地图传感器来推动发动机ECU

在开发阶段,使用校准的MaP传感器,以小的节气门开度增量测量歧管压力,并且针对每个设置记录输出电压。

在怠速时,当节气门部分打开时,该压力在大气压的约1/3处测量,或在正常吸气发动机中测量为0.338巴。 由于地图传感器的输出电压与压力增加成比例,所以空闲时的输出电压将近似为5/3 = 1.67V,其中标称满量程输出为5V。

然而,在实践中,生产地图传感器的全刻度输出可以变化,并且通常小于5V。 这是因为传感器制造商之间的变化,结果是典型的满量程电压大约为4.6V。 由于这些变化,在正常操作期间,地图传感器读数将在约1.5V和4.5V之间变化,除了在超限上产生的真空,其中可以记录小于1V的输出电压。

此外,由于气压对燃料混合物具有显着影响,ECU还必须了解大气压力值。 为了实现这种环境压力,通常在发动机刚刚启动之前,刚刚在其关闭之后或两者之后记录测量结果。

这些测量用于设置校正天气和高度条件下的歧管压力的基线条件。 实际上,这是使用点火开关和发动机关闭信号来实现的。 这样,当发动机运行时,控制发动机的相同传感器在发动机关闭时用于气压测量。

强制感应加大MaP传感器的压力

当自然吸气式发动机通过增加涡轮或增压器转换成强制进气时,歧管压力范围必须扩展到包括增压区域和真空区域。 为了覆盖全部压力范围,必须使用覆盖至少1.5巴的压力或与发动机设计参数匹配的范围的地图传感器。

如果增压压力超过1.5巴,重要的是,为了保持全刻度读数,随着压力增加,读数上增加了减小的偏移。 这具有实际重要性,因为在基于地图传感器的发动机管理系统中,如果超过标称满量程读数,则容易击中燃料切断或在ECU中产生故障。 这就是为什么当使用2 bar传感器读取高于标称满量程压力的压力时映射减小的偏移量的原因。

采购MaP传感器有效地满足这些广泛的要求并不总是容易。 然而,由于MaP传感器在燃烧过程的有效管理中发挥关键作用,为了在开发期间精确地记录歧管压力,使用精确校准的高质量MaP传感器是重要的。 随着制造商在压力下进一步减少排放和提高性能,应用工程师将继续要求改进用于开发的传感器的精度。