泄漏率映射出的安全问题:管道的压力测量

在我们的脚下是一个庞大的,分支的基础设施,没有它,商业和社会将停止运作。 数百万公里的管道将天然气、沼气和自来水或废水从生产者运输到消费者。 特别是对于那些更危险的材料,如气体,安全至关重要。 资源损失和环境污染同样可能是由于管道泄漏。UNION Instruments开发了一个压力测试套件,可以在未来多次简化泄漏测试。 该套间中也使用了由STS制造的压力测量单元。

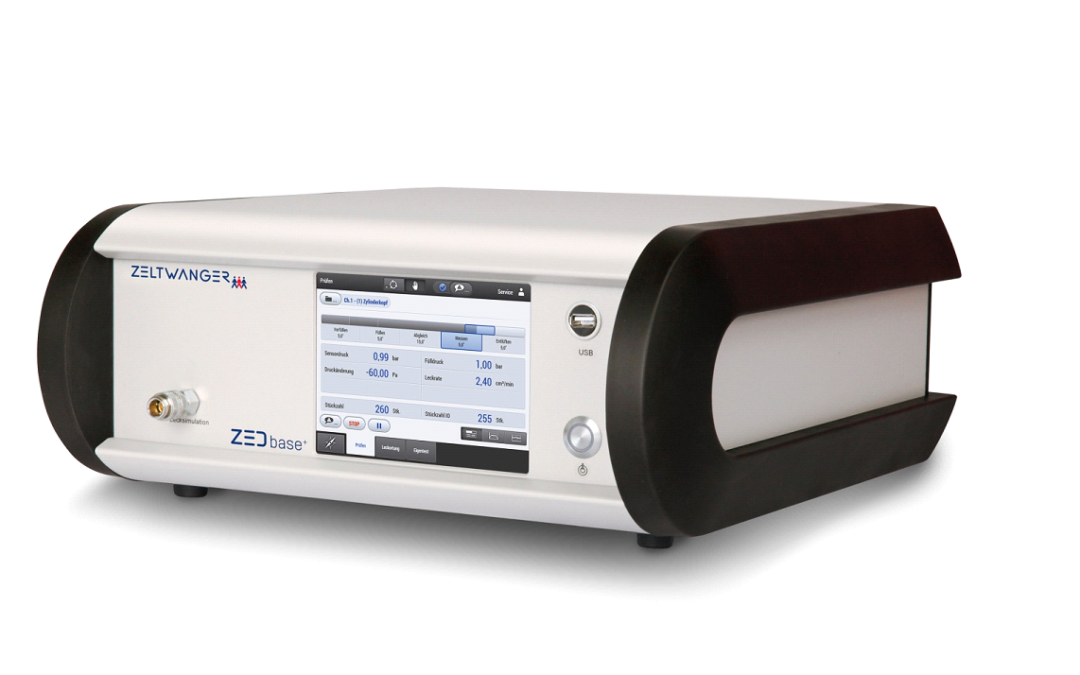

PMS3000是来自UNION Instruments GmbH的压力测试工具包,被开发用于通过使用单个测试系统的匹配组件,实施管道泄漏测试中的所有基本过程。

应用领域多种多样:

- 气体供应根据 DVGW G469-(A) A2, B2, B3, C3 and D2

- 饮用水供应根据DVGW W400-2,第16部分

- 技术,工业,工艺技术

- 区域供暖管道

- 地热传感器

- 电缆管道

- 下水道

Figure 1: 压力测试套件PMS3000(来源:UNION Instruments)

在这一点上,我们将通过所谓的收缩过程(也称为“收缩压力测试”)集中于饮用水管道的泄漏测试。 在这种情况下,测试介质将是水。

饮用水供应的收缩过程

饮用水通常用塑料管道进行。 如果施加高的测试压力,这将导致体积增加。 这种膨胀又导致压力下降,这使得泄漏测试更困难。 此外,必须确保待测试的管道是足够且无空气的。 专家收缩程序确保在此可以给出正确的渗漏评估。 其规范在DVGW工作表W400-2,第16部分中列出。

为了根据W400-2第16部分执行收缩过程,除了PMS3000压力测试套件之外,还需要DAK2000压力释放套件,以便可以集中记录要排放的水量,而与输出量无关,然后中继 到PMS3000。 通过这种直接链接,可以减少手动施加并避免传输错误。 为了增加压力,泵是必不可少的。 在这方面,UNION仪器有各种与PMS3000相匹配的解决方案。

Figure 2: 根据W400-2第16部分的收缩过程(来源:UNION Instruments)

收缩过程(参见图2)相对复杂并且发生在几个阶段。 泄漏测试本身延伸3至4小时。 使用PMS3000,该过程分为七个阶段。 在第一阶段,测量松弛阶段,静态水压力和管道温度。 接下来开始压力建立阶段。 这里达到测试压力,其比操作压力高大约4巴。 这个阶段在十分钟内完成。 压力升高的速率可以用PMS3000观察到,因此允许空气不存在的初始评估。

一旦达到测试压力,则开始压力维持阶段。 这里通过连续再泵送实现保压。 在下面的休止阶段中,观察到压力的下降,并且因此观察到作为试验压力的百分比的压力降低:这里的压力可能不会下降超过20%。

接下来是用于测试空气不存在的压力降低。 水在这里被释放,其流量被测量并传递到PMS3000。 这种排水量应伴有一定的压降。 如果不是这样,则在所测试的管道中存在太多的空气。

一旦这个阶段结束,30分钟的主要测试可以开始。 在这一点上,再次向管施加压力。 如果在这里发生压力下降,则主试验将延长至90分钟。 在此时间段内,管道中的压力可能不会下降超过0.25巴,否则管道将被视为泄漏。

整个测试过程存储在压力测试套件的SD卡上,并且可作为PDF报告提供,无需用户提供进一步的评估软件。

对于其压力测量,PMS3000配备了来自STS的压阻式压力传感器。由于该压力测试套件用于各种应用中,对这些测量单元的需求非常高。它们必须能够显示从几毫巴到1000巴(例如泄漏测试液压系统)的压力范围,并且仍然高度精确地执行。 UNION仪器为STS制定的要求是,在20至25巴的测试压力下,15kelvin的环境空气温度变化的稳定性为5毫巴。有关压阻测量单元集成到现有应用中的更多信息,请参阅这里。

PMS3000系统的特点:

- 坚固,防水和现场就绪压力测试套件

- 集成报告打印机

- 彩色图形触摸显示器

- 32 GB SD存储卡,通过USB移动可读

- 各种外部连接器

- DVGW指南的测试程序G469(A):2010和W400-2:2004存储在设备中

- 完整的连接部件和测试泵阵列

- 用于压力建立来自STS的集成压阻式传感器,压力范围为100 mbar至1,000 bar(精度:≤±0.50 / 0.25%FS)