CTD(电导率,温度,深度)

CTD-温盐深仪 是电导率、温度和深度的英文首字母缩写,是测定海水基本物理性质的主要仪器。它对水温、盐度和密度的分布和多样性的精确、全面的描述,为科研学者了解海洋对人类的影响提供了精准的科学依据。

工作原理

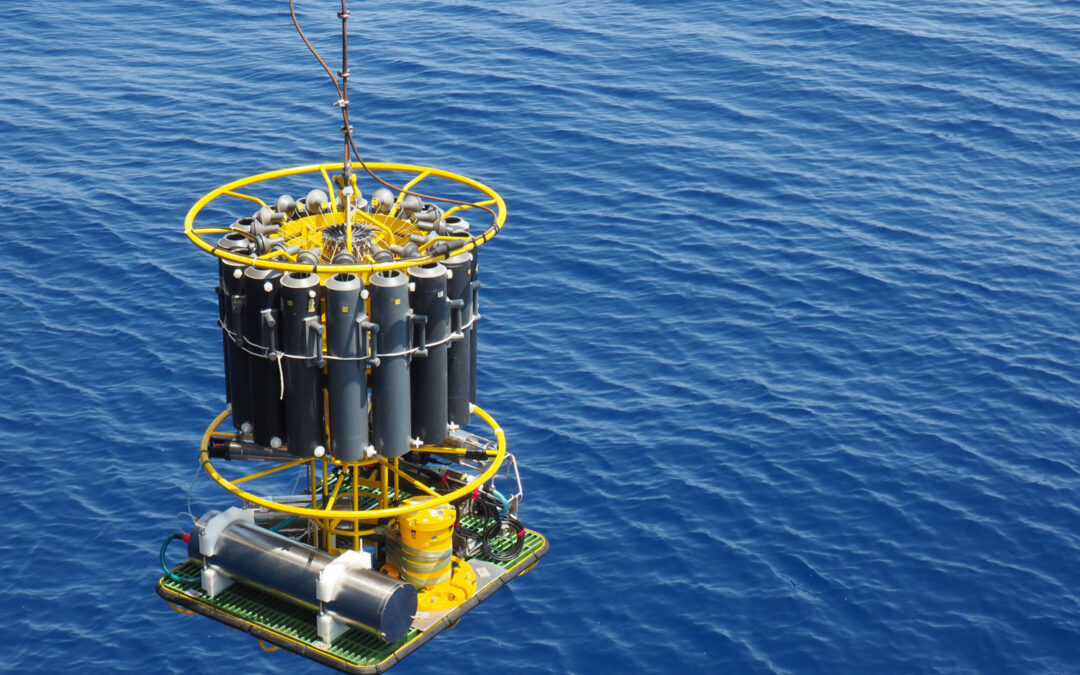

CTD 由一组小型探头组成。通过电缆投放到海底。科研学者通过导线与CTD 连接,以实时传输数据并显示在用户端的电脑上用以检测海水特性。采水器通过加载预设的配置文件来决定其采水深度和回收深度。由于不同深度,标准的CTD 需要2-5小时来收集完整的一套数据。水样通常是在特定的深度收集的,这样科研学者就可以了解在特定的地点和时间定深海水的物理特性。

小型,低功耗的CTD传感器也用于自主仪器:

一个定点剖面测量系统可以反复测量整个水层的洋流和海水特性,即使是深水中。它所携带的基本仪器是用于温盐深和ACM (海流)剖面数据的循环采集,但同时可以添加其它仪器,包括生物光学和化学传感器。

水下滑翔机在海洋中独立漫游。预设轨迹后,其可通过携带CTD等传感器收集传输数据,并接受遥控指令。它们在海洋中通过内部的囊泵结构控制浮力,使他们能够像鲸鱼和其它海洋动物一样在一定的水层中上下航行。

浮筒是漂浮着的机器人,在海洋中收集如温度和盐度等测量数值。

自主式水下航行器(AUV’s) are是一种综合了人工智能和其他先进计算技术的任务控制器。

它可编程,由于设计不同它可以漂浮在海面上或滑入海底有操作员实时控制。一些水下航行器通过卫星信号或水声定期或连续的与操作员联系,以实现一定程度的控制 。

平台

CTD 集群也包含其它附件和仪器。其中包括用于收集不同深度水样以测量化学特性的Niskin 采水器、用于测量水平速度的声学多普勒流速剖面仪(ADCP)和用于测量水中溶氧水平的溶解氧传感器。

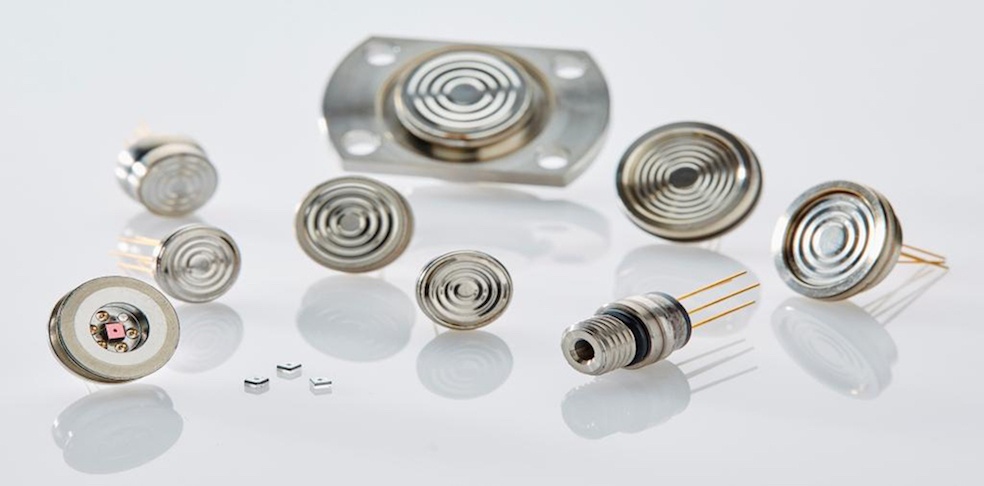

CTD传感器特点

- 耐盐水腐蚀

- 高精度

- 轻量级

- 低功耗

- 可在几千米的深度使用

点评:

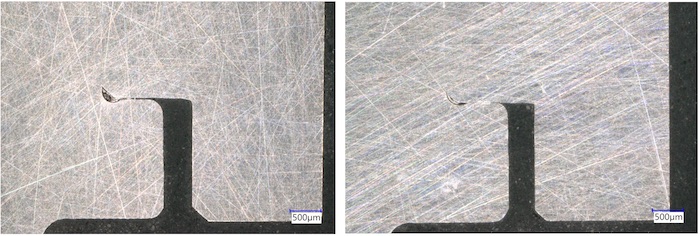

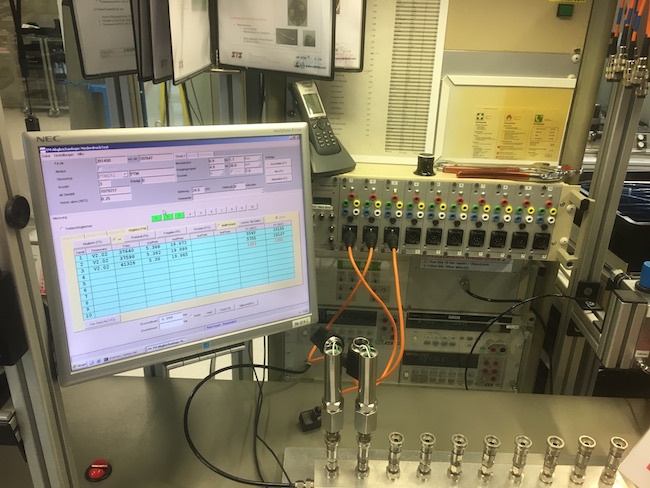

用于剖面仪、水下滑翔机,浮筒和AUV 等自主仪器的小型低功率的CTD传感器的操作起来更加复杂。主要限制在于需要校准各个传感器。长期工作的自主仪器尤其如此。(船上部署的CTD参考了自动仪器部署时通常不能获得的水样数据)。因此,传感器必须在工作期间保持稳定,或者必须对海水属性进行假设,并参考传感器数据。而深水属性通常比较稳定,因此自主传感器数据和深水属性相匹配。

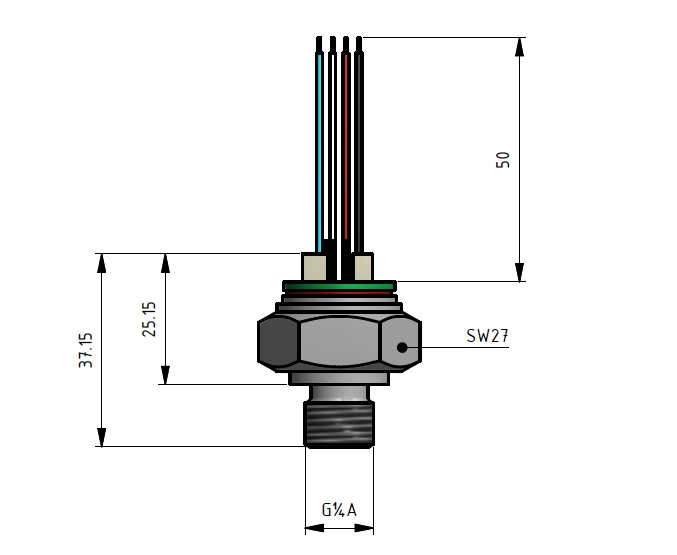

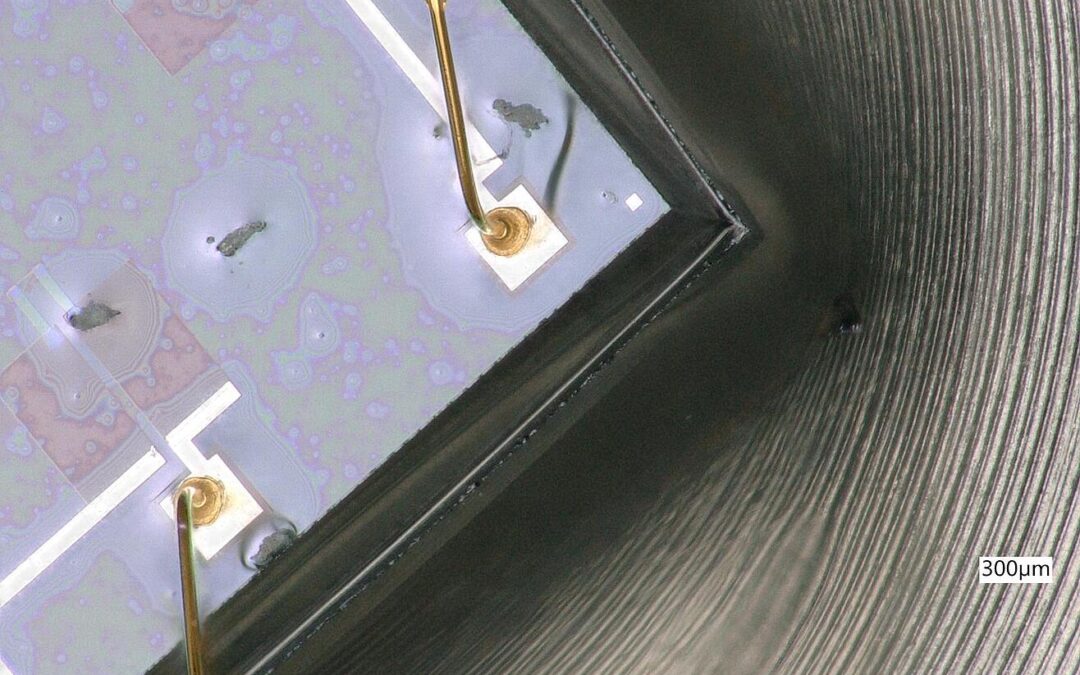

STS 针对这种特殊应用提供高精度压力传感器。

了解更多关于此定制化产品信息。