压力测量维持锂电池合理温度

我们都看到过笔记本电脑突然发生爆炸的视频或是在新闻上看到过在完成碰撞测试的几周内发生爆炸的雪佛兰事件:被称为“热失控事件”,锂电池的出现在带来便利的同时也产生了极度的危险。

热失控通常是由过量电流或是高温环境引起的,包含几个阶段:

- 电池温度升高到80℃时候,固态电解质层间层(SEI)开始分解;分解后电解质和正极发生反应,这个反应会放射热能从而促使温度迅速升高。

- 其次,高温会导致有机溶剂的分解从而导致气体的释放-通常这一过程始于110℃左右。在这阶段,芯体内部压力增加,温度超出熔点范围。尽管如此,气体由于缺氧不会引燃。

- 最后在135ºC时隔膜吸热熔断,正负极短路,导致金属氧化物在200ºC时分解并释放出氧气,最终形成电解质和氧气的燃烧。此放热反应能够迅速的提升温度和压力。

液冷电池:解决热失控的方案

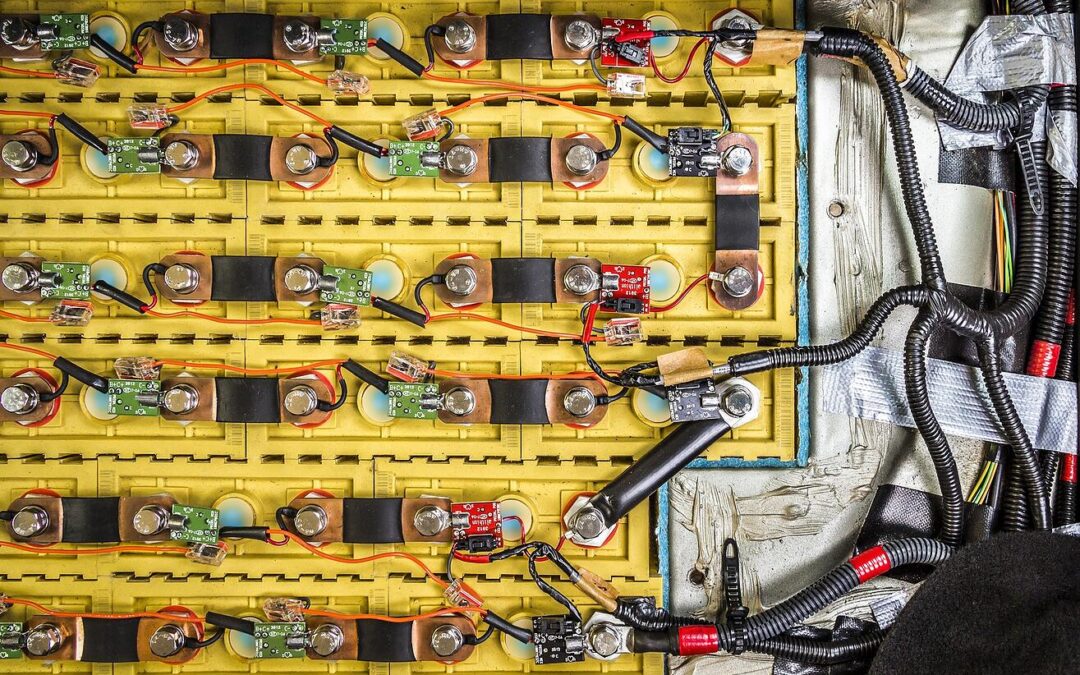

为调节高能锂电池内部芯体的温度,制造商采用了先进的电池热管理系统,减小单体电池内部不同部位之间的温度差异,保证单体电池的温度分布均匀。

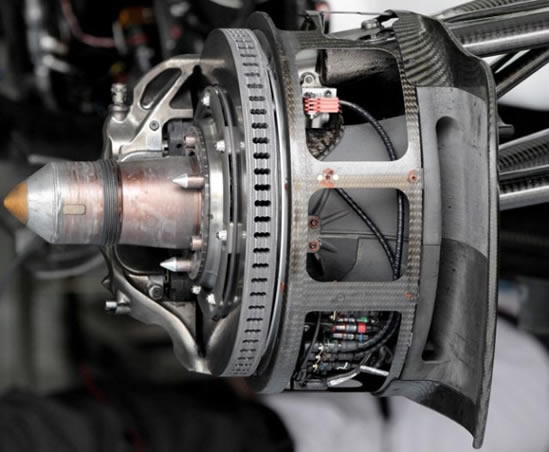

但是为了实现针对电动或混合动力汽车电池的高效的流体冷却散热器设计,最重要的是通过在多个位置测试和记录值来确定电池的温度和热通量。这是用热电偶在电池的充放电循环中完成的。

一旦收集并分析了这些数据,就会通过趋势线来推断出热通量数据,然后在充放电阶段为热通量建立方程式。当数据被记录下来,就会使用诸如PTC Creo 3D这样的建模软件来创建一个 “半散热器”模式。

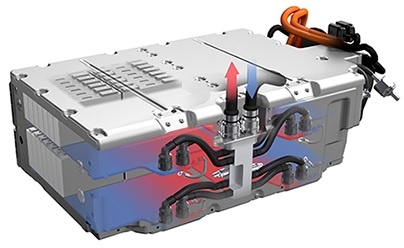

然而,有效的热传递需要在速度、压力和通过散热器的流动流体的温度之间保持良好的平衡。因此,完善进出口压力来控制冷却剂通过散热器的流量是非常重要的。

精确压力测量优化传热

压差在0.008273709bar的压力传感器被认为是最佳的。用来测量通过散热器的的流体压力的压力传感器在不同的压力和温度条件下必须十分精确 和稳定。

世界上只有少数制造商能够生产满足此要求的压力传感器。超高精度、性能稳定使得产品销向全球。

这些高精度传感器 记录的测试结果被用用来绘制在不同容积流率下最大压力和最小压力曲线,允许将不同的流道设计进行比较。

正如伯努利方程所定义的,等高流动时,流速大,压力就小。

基于此,工程师选择较宽通道允许更大流量通过电池,从而优化芯体到散热器的传热。

因此,得益于开发阶段压力的精确测量,通过强制对流散发热量,大大提高了锂电池的安全性、可靠性和使用寿命。