压力测量技术中的应变片

应变片是通过机械变形来改变电阻的测量装置。它们被用于各种测量仪器中,除了天平和称重元件外,还包括压力传感器。

压力传感器依赖于几个物理变量,包括电感、电容或压电。然而,压力变送器最常见的物理特性是电阻,这可以在半导体应变片的金属变形或压阻效应中观察到。

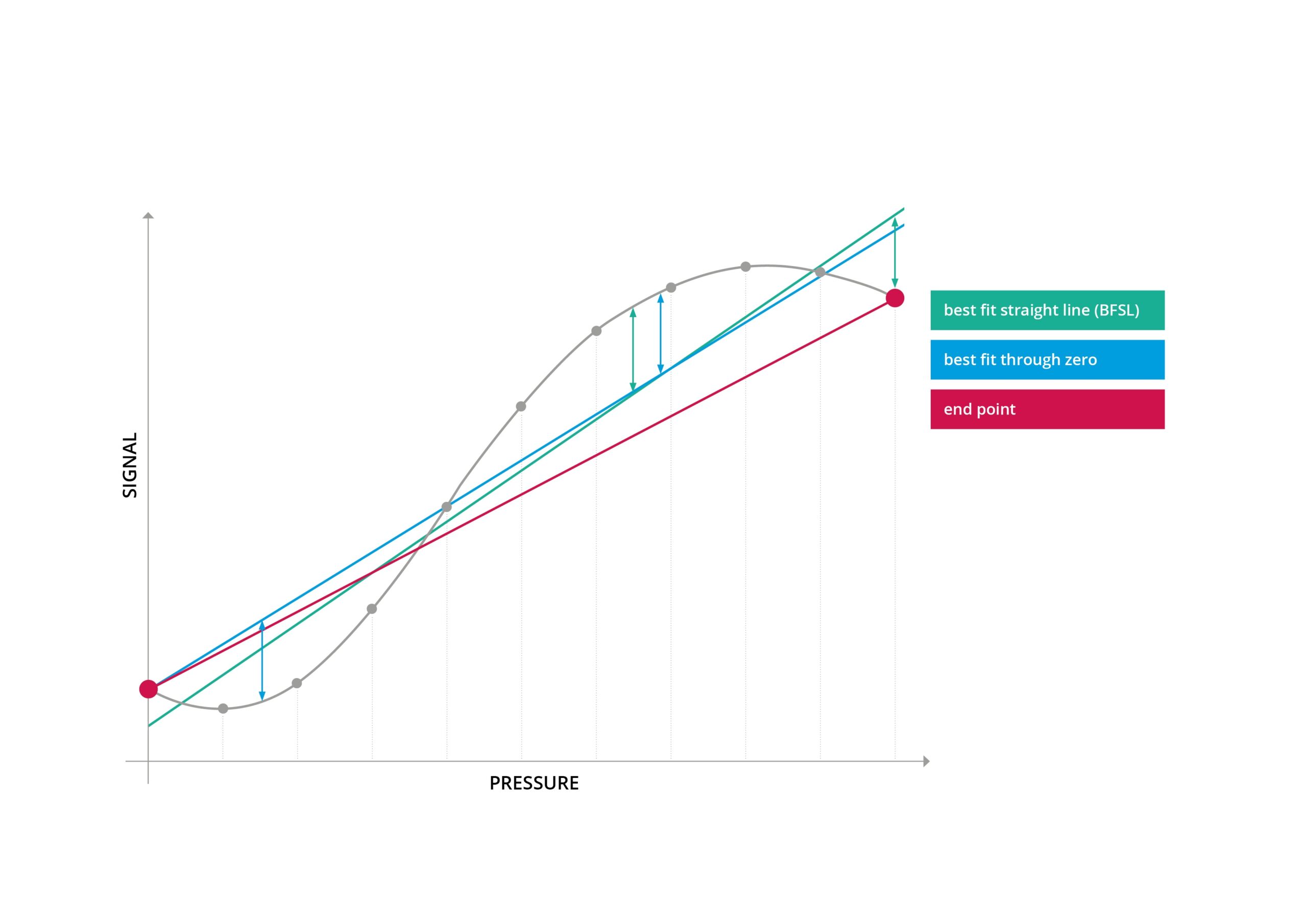

压力是由机械变形决定的,其中应变片被附加到一个弹性载体上。这里很重要的一点是,应变片可以跟踪这个载体的运动。如果一个压力作用在载体上,产生的变形引起导体轨道横截面的变化,这反过来导致电阻的变化。压力传感器记录的正是这种电阻的变化,并据此确定压力。

Figure 1: 应变片在压力下的变形

因此,作用在导体上的变形会使其长度发生变化(Δl)。由于体积不变,所以改变的是横截面,电阻R:

ΔR/R = k • Δl/l

电阻的变化(ΔR)与长度的变化(Δl)成正比,而比例因子(k)取决于几何形状和材料特性。

对于金属导体,k值为2,而在半导体中,k值也可能很高。由于半导体的“k因子”相对较高,因此它们更敏感,因此可以测量哪怕是最轻微的压力变化。温度依赖性也因此而增加。

金属应变片电阻的变化是由尺寸变化(几何形状)引起的。然而,在半导体应变片中,这种变化是由于晶体结构的改变(压阻效应)。

然后通过桥式电路对压力引起的变形引起的电阻变化进行评估。为此,应变片连接起来形成惠斯通电桥(图2)。两个应变片沿径向放置,两个沿切向放置。

因此,在变形时,两个被拉伸,两个被压缩。为了补偿温度效应并使信号尽可能线性,应变片必须具有完全相同的电阻并以精确的几何形状排列,这一点很重要。

Figure 2: 桥接电路

金属应变片

在金属应变片中,我们必须区分箔类和薄膜类。

箔应变片由只有几微米厚的卷箔组成。这里通常使用康铜作为材料,但也可以使用Karma和Modco,特别是当需要较高的温度范围或温度低于-150°C时。康铜的“k因子”很低,只有2.05,因此不是很敏感。考虑到这一点,这种材料具有较低的温度依赖性,这也是它最常用于箔式应变片的原因。

箔式应变片更偏向用于测压元件。它们通常不够灵敏,不像压力传感器,不能记录小于1bar的值。它们的温度范围也相对有限,根据类型的不同,温度甚至不能超过80°C。

薄膜应变片是由所谓的薄膜技术生产的,例如,通过气相沉积或溅射涂层。这里的制造过程更复杂,也比箔式应变片更昂贵。然而,另一方面,170°C的温度范围是可能的,它们的长期稳定性也非常好。

金属薄膜应变片提供长期稳定,但也相当昂贵的测量仪器。检测压力越低,制造成本就越高。低于6bar的低压只能在较差的精度下检测到。

半导体应变片

半导体应变片的工作原理是压阻效应。大多数情况下硅材质。半导体应变片比金属应变片更敏感。它们通常也通过分离膜与介质分离,压力通过传递流体传递。

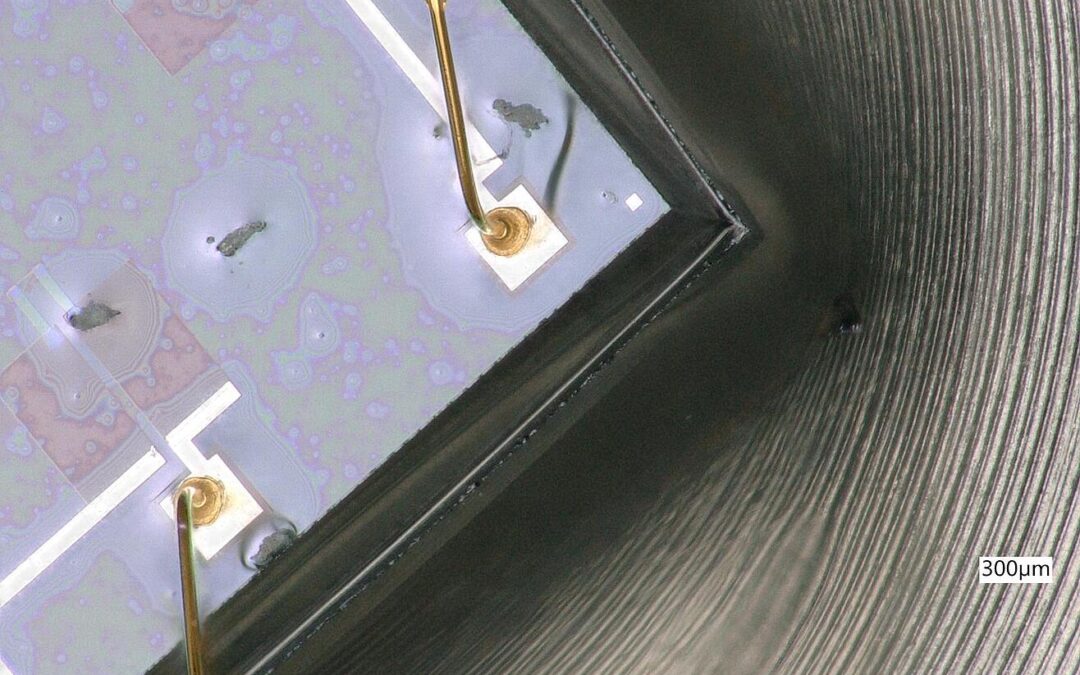

Figure 3: 压敏电阻测量装置

在半导体材料中,压阻效应比金属应变片要显著约50倍。半导体应变片要么粘在载体上,要么直接溅射涂在载体上。后者是一个强烈的结合,并确保免于迟滞,以及抗老化和温度稳定性。虽然压阻效应并不仅限于半导体应变片,但“压阻式压力传感器”一词已经被用于将弹性结构在压力下变形和电阻全部集成到一个芯片中的仪器。

压阻式压力传感器体积小,(除薄膜外)没有任何活动部件。他们的生产是基于正常的半导体制造方法。同时,有可能将电阻与在压力下变形的弹性膜集成到一个芯片中,从而产生一个只有一个芯片大小的压力测量单元。

压阻薄膜应变片附着在硅载体上,并通过绝缘层与载体分离。这提高了制造门槛,因此也提高了价格,但可达到-30°C到200°C的温度范围。由于硅的高弹性特性,,正是高k因子实现了高灵敏度,使得压阻式压力变送器成为mbar刻度上最小压力范围的首选。此外,还可以生产出微小尺寸的器件,这对潜在的应用范围有积极的影响。此外,长期稳定性和EMC兼容性非常好,后者,当然,取决于载体材料。然而,温度补偿需要更多的努力,但即使是这个挑战也可以很容易地克服。点击阅读更多关于温度补偿信息。

厚膜应变片

被印在陶瓷或金属薄膜上。它的厚度为20微米,比薄膜应变仪厚1000倍。由于它们的生产要求低,价格更便宜,但由于它们的厚膜老化,长期稳定性能不是很好。

应变片的类型对测量仪器有很大的影响。价格、精度和长期稳定性等因素在选择合适的压力变送器时时起着重要作用。根据我们的经验,使用压阻薄膜应变片的压力变送器被证明是最有效的,由于它们的灵敏度,它们可以在高精度记录宽压力范围,同时也表现出良好的长期稳定性。