氢气:希望之源

镀金不锈钢膜片的压力变送器从容应对特殊气体压力测量

许多专家认为氢气在工业和交通运输中是煤、石油和天然气的理想替代品,因为它燃烧时几乎不产生废气。氢气这种多功能元素已经成功地应用于各个工业领域。然而,氢气处理起来也对高科技零部件有着更高的要求。

氢能源作为一种支柱型新能源,它还是一种可回收能源及高效率能源。利用可再生能源生产出来的的氢气是一种可持续、灵活、易运输的能源载体。除此之外,德国政府目前还投资了70亿欧元,以确保氢能源得到市场的认可,另外还有20亿欧元为海外市场做准备。重点是所谓的“绿色氢”,它完全使用可再生能源生产。只有使用绿色氢气,利用这种低碳能源,才能减少二氧化碳的排放。在欧洲,目前每年生产980万吨氢,主要使用化石燃料。因此,欧盟委员会为自己设定了一个目标,即到2024年将清洁氢的产量每年提高100万吨,到2030每年增量达1000万吨。

氢气的生产过程

氢在自然界中以化合物形式存在,不容易获得。如果将它作为气体使用,那么氢和氧的结合必须被分解。但是这个电解过程,用化学方法将氢和氧分离,需要大量的能量。如果使用来自太阳能发电厂或风力涡轮机的电力能源,它被称为“绿色”氢。如果它来自化石燃料,它被称为“灰色“氢。

氢气已经被工业大规模使用。然而,在这种情况下,它并不被用作能源载体,而是主要在基础化学和石油化学生产过程中使用。在这些应用中使用的氢主要被称为“灰色“氢,它是通过电解过程产生的,或大多来源于炼油厂产出的副产品。

氢气压力传感器:需要考虑的因素

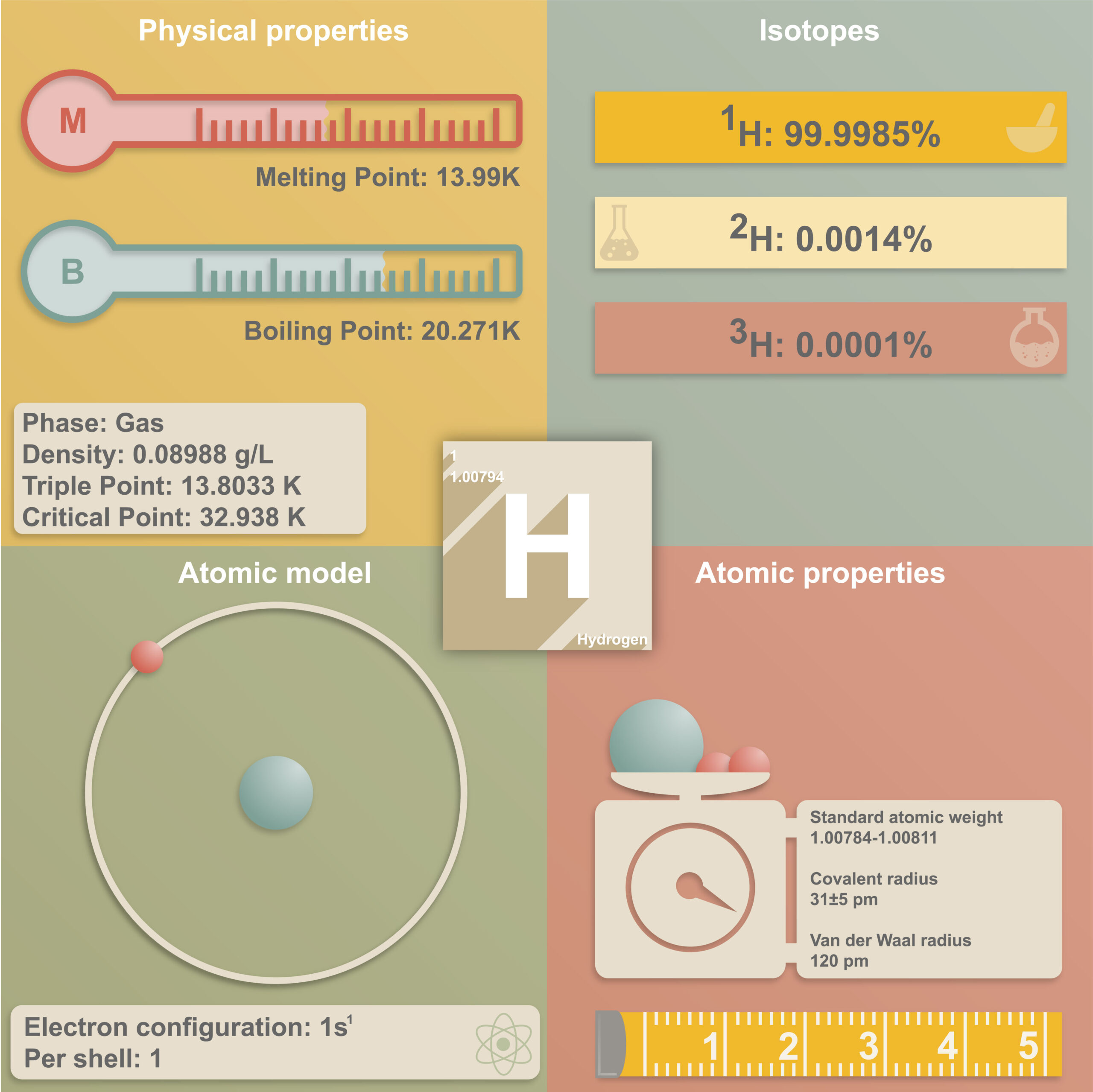

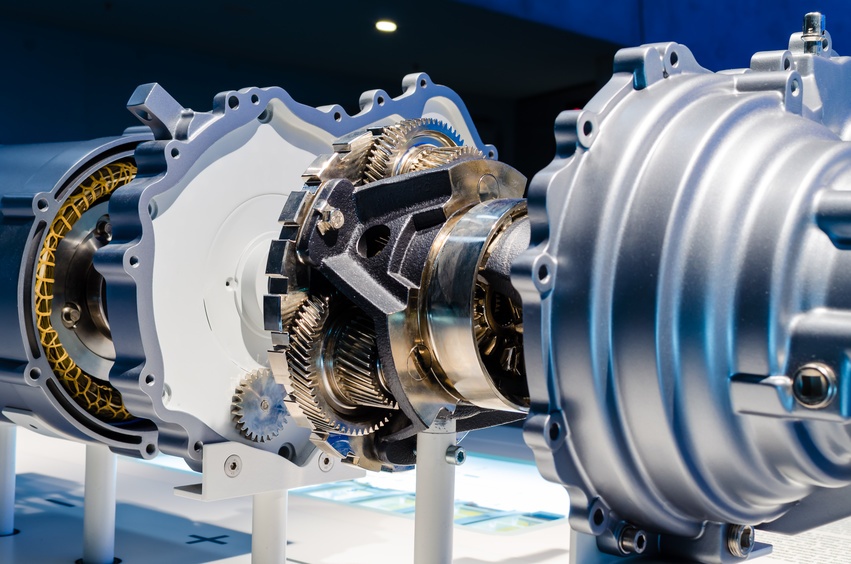

无论氢以何种方式产生和使用,而对这种元素的处理在技术解决方案方面都要求很高。尤其研究气态的氢是一个挑战。氢是密度最低、原子半径最小的元素。

这导致了处理气体的一个基本问题:它的极高的渗透率。金属材质易被氢气渗透,这对压力传感器的使用有着极大的影响。

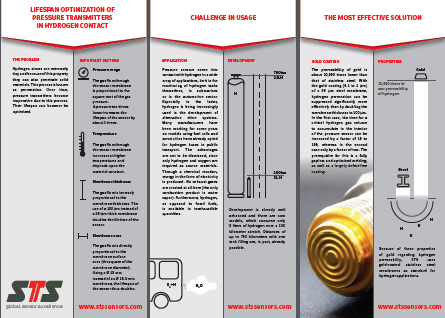

氢离子穿过膜片后,会形成氢分子,留在压力变送器里面。氢分子会逐渐地溶解到压力变送器中的液态硅酮里面,时间一长,硅酮中的氢气会饱和,因而形成气泡。气泡会引起零点出现移动,影响测量结果,因而降低变送器的性能。随着氢气数量的增加,隔膜会向外扩张,引起裂纹,于是压力变送器会失效。

STS AG 的创始人提过 -即使膜片厚度加倍,氢气的扩散时间也最多是加倍。

然而,STS 压力变送器采用镀金膜片与氢气接触,就能够消除渗透现象。通过这种方式,我们大大提高了传感器的安全性和使用寿命。究其原因,就是因为金的渗透性比不锈钢低1万倍。

镀金膜片

STS 集研发、生产和销售于一体,并提供测量技术中的特定应用解决方案–

从单个零部件的生产到传感器的校准和最终产品的出厂检测。应用范围涉及工程机械、海事,气体,生命科学和氢等 。

由于氢气分子体积小,能够透过材料的结构间隙渗透出来,这种过程称之为渗透。.随着时间的推移,压力传感器会因为渗透过程而无法工作。STS公司使用镀金膜片用于氢气的应用,从而大大优化了产品的使用寿命。

工作原理

金的渗透性比不锈钢低10000倍左右。在50 μm不锈钢膜片上镀1μm的金,比将膜片厚度增加至100 μm更能有效的降低氢渗透。

压阻式压力传感器ATM.1ST 正是适合这种静态和动态压力测量的应用。

测量范围在0 … 50mbar 和 0 … 1000 bar之间任意可选,精度可达到0.05%FS。迟滞性和重复性小于0.01%。由于其模块化的设计,压力传感器ATM.1ST 可以单独适应诸多应用。