从古埃及以来,利用液压原理来承担劳动就被采用。但随着工具系统的发展,设计和开发这些复杂的,常常是关键的电路所需的原件也是如此。

从17世纪Evangelista Torricelli发明的最早的压力计到波尔登管式压力计,最后到今天的压阻式压力传感器,研发者一直在寻找测量压力和优化设计的最佳设备。最近,特别是汽车工程师,在进行汽车测试和开发时,已经开始依赖这些高质量、精确的压力传感器。

当今的这些压力传感器通常能够在-40℃至150℃的温度下记录350 mbar至700 bar的满量程范围;最重要的是,像STS生产的这种高质量的传感器,其迟滞和重复性通常在0.001%左右!

Image 1:高精度压力传感器 ATM.1ST 精度高达 0.05% FS

高质量的压力传感器用于关键汽车系统的开发

这种可重复性在冷却和燃料输送系统的设计和开发中至关重要。在开发过程中,工程师依靠稳定的压力测量设备来准确记录信息,这样即使最小的设计变化的影响也可以被记录下来,而不必担心传感器无法重复结果。

在最近的一次发动机冷却系统的重新设计中,一个强大的OEM的工程团队最初面临的泵压降约为250kPa,以利用电气化带来的压降。在重新设计新的电动泵之前,必须记录准确的压力测量,让工程师有机会识别到问题。在研究了压力传感器阵列记录的结果后,对设计进行了修改,将压降降低到100kPa以下,并将寄生损耗减少500W。

虽然电气化和电子控制在车辆系统中发挥着越来越重要的作用,但液压仍然是保证许多关键电路顺利运行的重要因素。

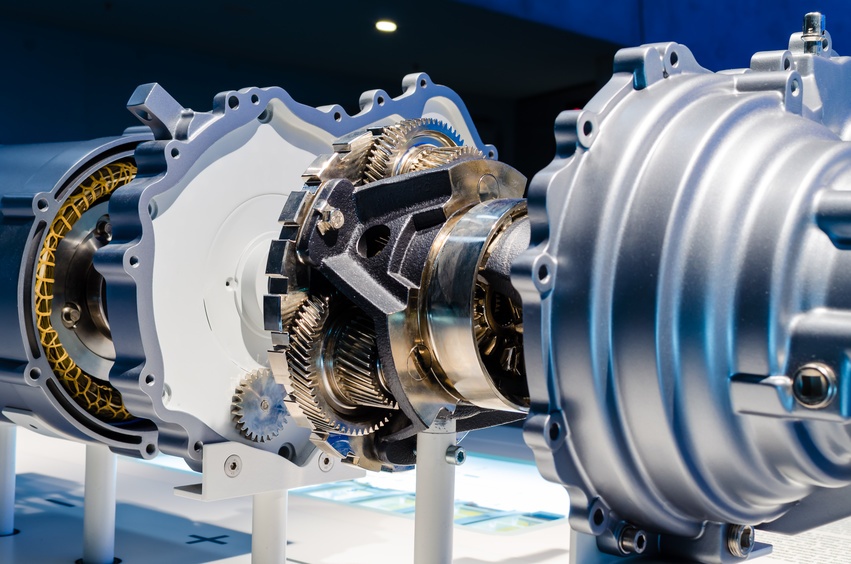

举例来说,在自动变速器的开发过程中,必须实时测量端口管路压力,然后与设计规范进行比较,以确定是否满足设计参数。同时,对换班时间和质量进行测量和主观评估,以确保驾驶性能满足客户的要求。

尽管高质量压力传感器在测试和开发过程中可以记录有价值的数据,但在未来技术的工业化过程中,这些工具也可以显著降低设计成本。

压力传感器确保未来技术达到预期

为了改善严重缩小的发动机的性能,制造商正在利用48V电气化提供的额外动力,用电动增压器取代涡轮增压器。

作为一个成熟的技术,没有太多的研究和测试数据可供工程师希望优化e充电增压器。尽管流体动力学和电气工程提供了一个可靠的平台,但理论在实际测试条件下验证仍然至关重要。

为了实现这一点,必须映射歧管压力,以优化发动机性能,同时最大限度地从废气中回收能量。为此,需要具有非常精确的压力传感器,能够在多种增压压力和温度范围内提供精确读数。这些传感器还必须耐振动和化学降解。

当世界各地的制造商继续开展电动汽车的研究时,一些组织正在考虑利用氢来发电,而不是依赖于蓄电池。

氢燃料电池采用质子交换膜,也被称为聚合物电解质膜(PEM)燃料电池(PEMFC),已经在丰田的Mirai等汽车上看到了有限的系列生产。

虽然小型PEM燃料电池通常在正常气压下工作,但更高功率的燃料电池(10kW或更多)通常在高压下工作。与传统内燃机一样,增加燃料堆压力的目的是通过从相同尺寸的电池中提取更多的功率来增加比功率。

通常,PEM燃料电池的工作压力从接近大气压到大约3Bar,温度在50到90°C之间。虽然通过增加操作压力可以获得更高的功率密度,但由于压缩空气所需的功率,系统的净效率可能会降低;因此,平衡压力以满足特定燃料电池的要求是很重要的。

与内燃机增压一样,这只能通过使用高质量的压力传感器进行精确的压力测量来实现。这些测量然后与燃料堆栈输出进行比较,以最小化寄生损耗,同时优化电力输出的增益。

因此,无论汽车行业未来选择何种技术,精确的压力传感器仍将是安全高效汽车发展的关键。