虽然有人曾尝试设计自动变档的齿轮,但是直到1939年,通用汽车的工程师才提出了令人满意的解决方案; 该设备被称为HydraMatic,它是第一个被生产的全自动客车变速器,约25,000辆装备该齿轮的Oldsmobiles被出售。

在将近二十五年后的1963年,开发HydraMatic的通用工程师团队的团队负责人Earl A. Thompson获得了Sperry奖,以表彰“他杰出的机械工程贡献,该设备通过实际应用在海陆空三个方面提升了运输这项艺术”。

在接下来的75年中,自动变速器(A / T)增加了另外五个(甚至六个)速度,且由电子控制,尺寸也逐渐缩小。 但是在此之后,A / T仍然依赖于液压管线压力来发挥作用。

液压管路压力控制自动变速器的行动

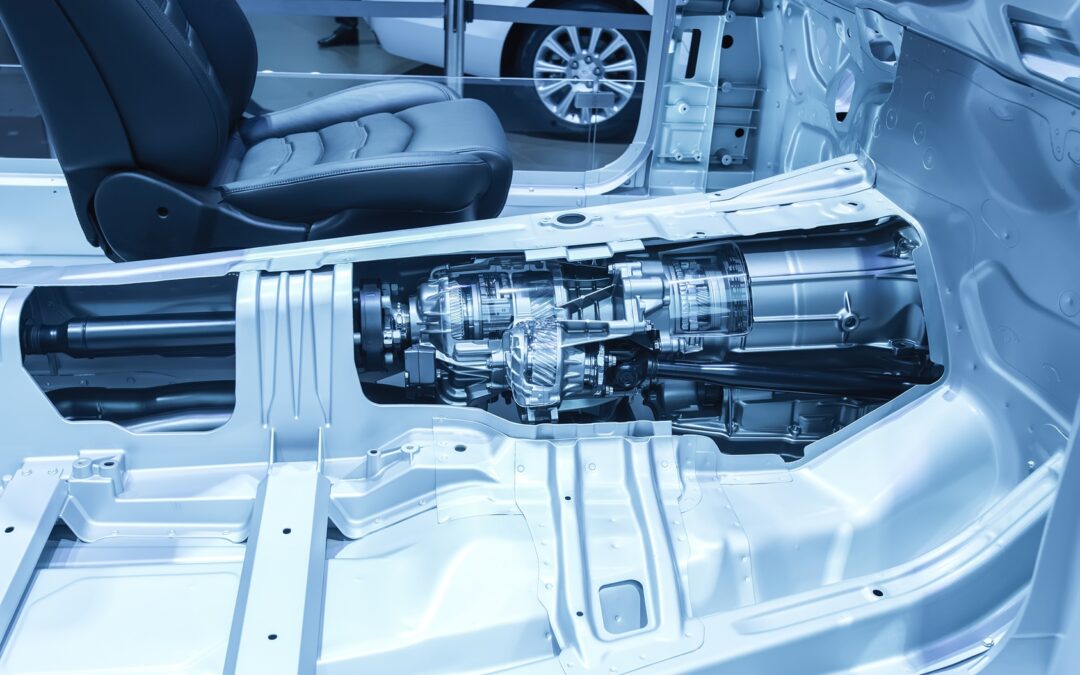

阀体是自动变速器的控制中心。 它包括通道和通道的迷宫,其将液压流体引导到多个阀,然后这些阀致动适当的离合器组件或带式伺服器以平稳地转换到档位。

阀体中的许多阀中的每一个具有特定的目的并且被命名用于该功能。 例如,2-3换档阀启动二档至三档升档,或者确定何时应发生降档的3-2换档正时阀。

最重要的阀是手动阀,其直接连接到变速杆,并且根据变速器所处的位置覆盖和打开各种通道。例如,当在驱动中时,手动阀将流体引导到离合器组件 (s)激活1档。 它还被设置为监测车辆速度和节气门位置,使得它可以确定1 – 2换档的最佳时间和力(取决于发动机负载和速度)。在计算机控制的变速器上,电磁阀安装在阀体上,在计算机控制下将流体引导到适当的离合器组件或带,以更精确地控制换档点。

由油泵产生的压力被引导到主管线、调速器和节气门压力阀以控制和润滑变速器。 其中一些已被更换或与电子控制一起工作。

- 调速器压力随车速增加。 较旧的变速器采用机械调速器,其由弹簧,离心重块和用于控制该压力的滑阀组成。 调速器压力决定变速器升档,而节气门压力决定降档。 今天的变速器使用电磁阀来换档定时。

- 节气门压力表示发动机负载。一些变速器使用真空调节器或节气门连杆机构来控制节气门阀。 后期模型车辆使用电磁阀来实现相同的结果。

变速箱通过移动换档阀来换档。 调速器压力作用在阀的一端,节气门压力由弹簧辅助作用在另一端。 当车辆首先从停止加速时,节气门压力高于调速器压力,因此轿厢停留在一档。 随着车辆速度增加,调速器压力(受车辆速度的影响)增加,直到其大于节气门压力并导致升档。

当节气门压力克服调节器压力时发生降档。 这是因为增加了发动机负荷。 这两个压力控制换挡阀的运动。 换档阀控制驱动和夹紧行星齿轮组的构件的反作用装置(离合器和带)。

为了实现平稳的换挡而没有过多的“滑移”并不是一个意思:压力,锁定一组带和释放另一个带,不仅必须正确计时,而且必须以给出稳定换挡的方式施加且无震动。 这都是通过液压管路压力来控制的。

在开发A / T端口管线期间,实时测量压力并与设计规范进行比较以确认设计参数得到满足。 同时,测量换档时间和质量,并进行主观评估,以确保实现驾驶性能和性能目标。 这只能通过高度精确的压力变送器来完成,例如STS生产的压力变送器。

在开发期间记录的这些测量结果是关键的,不仅用于建立质量变化,而且用于开发与特定变速器有关的独特规格。 这些用于维修店的故障诊断。

与时俱进

随着排放法规在现代车辆的发展中发挥重要作用,制造商继续重新思考设计,注意提高效率而不降低性能。

在韩国制造商KIA开发的一个这样的研发工作中,143个新技术在紧凑型8AT的设计中获得专利。 与具有较少齿轮的自动变速器相比,这种新型变速器能够实现从静止状态的平稳加速,以及更高的燃油效率,更高的NVH特性,以及更高的速度下更加决定性的加速。

为了提高八速自动变速器的燃油经济性,KIA工程师大幅减小了油泵的尺寸(自动变速器中的主要动力损失源)并简化了阀体的结构。 拥有同类中任何生产传动装置最小的油泵,8AT能够更有效地使用液压油,在任何时候都均匀分布在整个单元。

KIA的开发团队还包括一个直接控制阀体,以允许直接电磁控制离合器,而不是通过几个控制阀。 这使得起亚将控制阀的数量从20个减少到12个,从而实现更快的换档,更直接的机械连接到发动机和改包装的改进。

这种革命性方法的挑战是:确保较小的泵能够向A / T操作所需的各种部件提供足够体积的、压力高达约20巴的液压流体。

在开发测试期间,在怠速和全开节流条件下测量主管线压力,其中单元处于操作温度,以确保较小的泵完成任务。同样,由于从这些测试获得的结果非常关键,仅使用高质量的实验室认证的压力变送器。