燃料压力测量 – 材质的选择至关重要

腐蚀性液体和气体对生产工艺中使用的压力传感器有着更加严格的要求 。STS产品 ATM.1ST 系列可应用于化工行业的众多领域和有爆炸危险的区域,无论怎样的操作环境,我们的产品都能操作自如。

STS压力变送器显著特点之一:模块化设计结构,可根据不同应用需求,提供多种机械和电气元件组合。

- 多种选择,提供最佳匹配方案

- 确保测量装置的快速响应

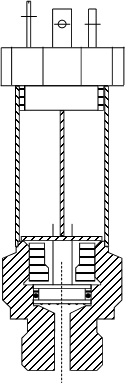

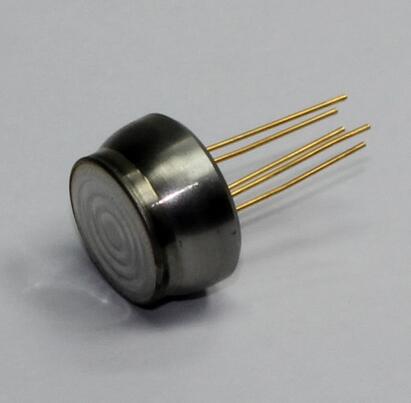

Figure 1: O型圈测量单元组装的压力传感器

图示传感器采用高精度测量芯体O型圈密封 。这种构造支持产品的多样化组合。取决于不同的压力测量介质,可选用多种材质O型圈(氟橡胶,三元乙丙橡胶或全氟醚橡胶),以满足不同应用需求。

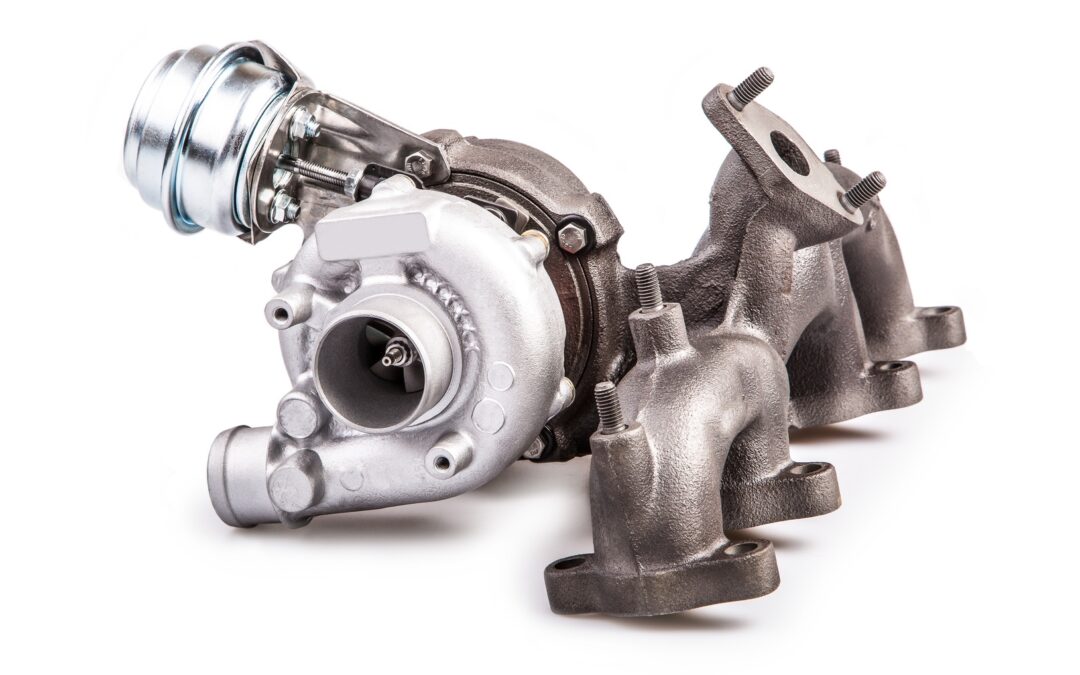

Figure 2: 金属底座压力测量单元件

然而像燃料(柴油,汽油等)这类具有腐蚀性介质或高压下的应用中,就不在适用O型圈密封。 在这样的应用中,测量芯体需要焊接在压力端口。 出于这种原因的考虑,STS研发了ATM.1ST系列产品。

这种金属密封可提供多样化的机械设计。在0…20bar 甚至高达0…100 bar 的压力 ,4-20mA输出的情况下,精度可以达到0.05% FS。

而在常规压力0 … 20 bar至0 …700 bar, 4-20 mA或0 – 5/10 V 输出的情况下,常规精度为0.1% 。

模拟量传感器会在两个温度范围内校准:-25… 125°C(标准)或-40 …125°C(可选)。在此范围内,可以保证总误差绝对可以保证总误差<0.4%FS。

我们的产品以简洁的样式,坚固的外壳和非常高的灵活性为特征,ATM.1ST系列产品有着简洁的外观,坚固的课题和高灵活性特征,可根据客户不同应用需求进行定制化服务。我们的产品非常适用于测试台架 和机械工程等各个领域。