压阻式压力传感器的压力响应

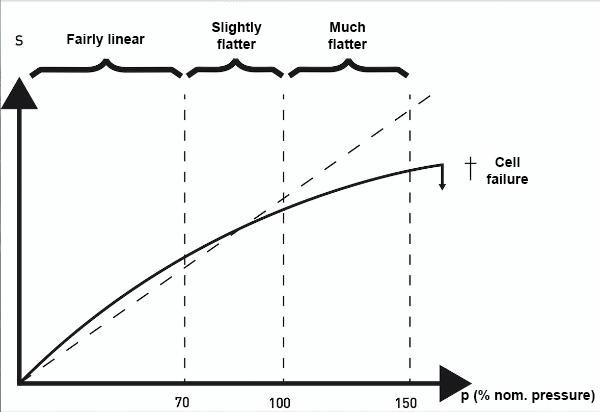

压阻式压力传感器的用户期望收到线性压力响应,其中输出信号与所施加的压力成比例。 因此,压力信号图的曲线应为直线,其起点由零点位置指示,其灵敏度由梯度指示。

然而,压力信号曲线的真实形状或多或少总是显示出与理想线的较大偏离。 这种差异被称为压力传感器的线性误差。 另一方面,曲线的梯度对应其灵敏度。

从图中可以看出,当传感器以较低的灵敏度(约70%的标称芯片压力)使用时,使用曲线几乎全是线性的部分。 通过选择,发射机可以建立非常低的非线性(认为0.05%FS)。 然而,先决条件是操作范围位于芯片的线性部分内。

压阻式压力传感器的灵敏度

在线性规格中应注意的是,主要应用的是%FS(满量程,最终值)来表示。 在测量值方面,即使制造商规格列出了非常小的值,但是仍以%FS表示,若出现误差,结果很严重。在压力测量单元中,线性度取决于几个因素:

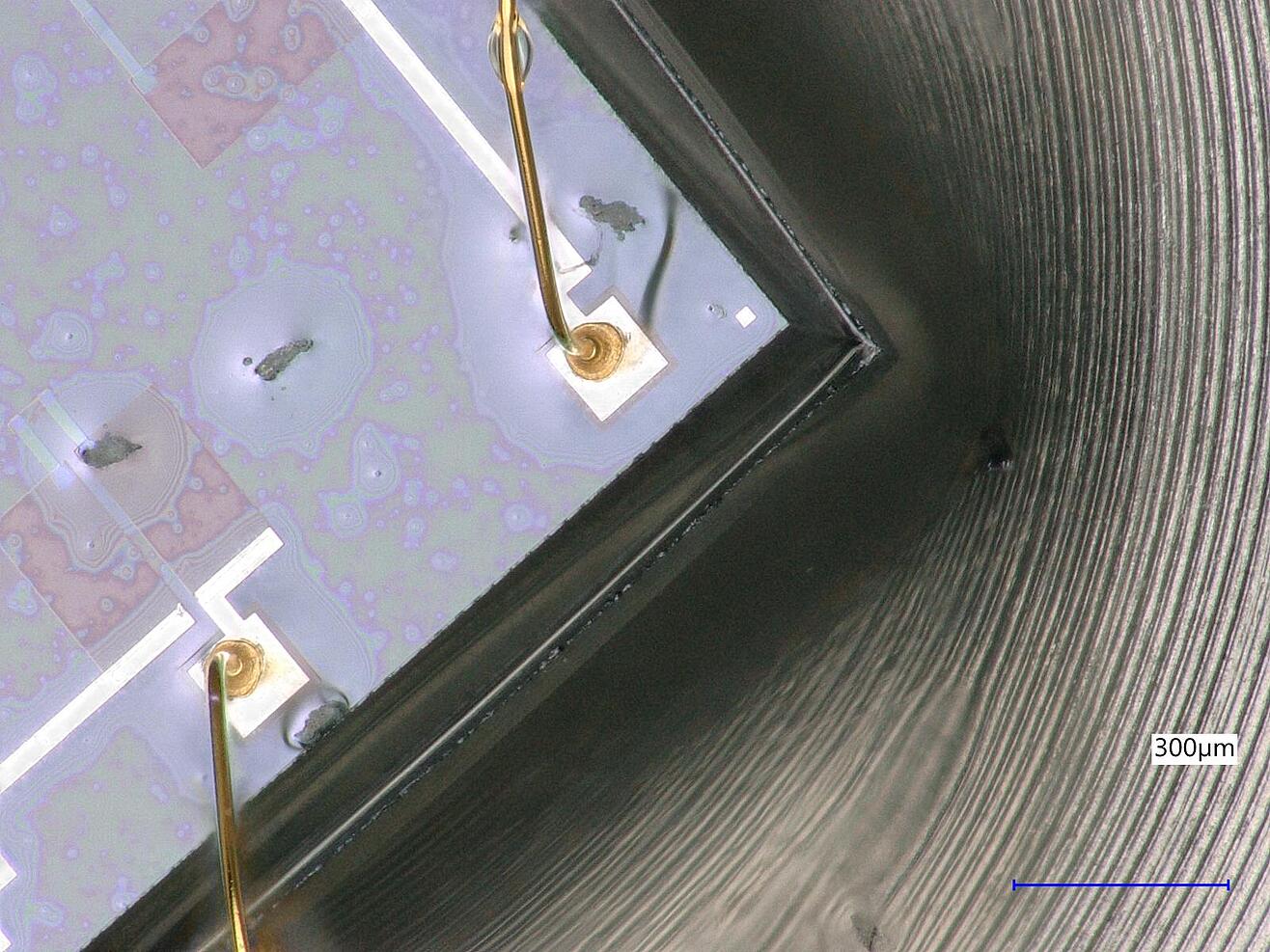

- 半导体电阻器必须足够小并且扩散到硅隔膜上的精确的正确位置

- 硅膜片必须是清洁净的且切口整齐,放置在正确的位置

线性度是变化的,无论是测量正压还是负压,意味着隔膜膨胀成凹形或凸形(拉伸或压缩负荷)硅隔膜的直径/厚度比必须在特定范围内。 非常薄的隔膜将随着叠加的拉伸而变形:在用于较低压力范围的换能器中,这种气球效应导致线性曲线的典型的S形路线(这不能通过模拟补偿方法校正)。对于非常厚的硅隔膜,要实现刚性固定在其边缘处的隔膜的预期结构亦是不可能了,因为,例如使用1000巴的传感器,隔膜的厚度是芯片本身的一半。

压阻式压力传感器的过载和爆破压力

线性曲线的典型过程大部分是非常线性的,然后是更加平稳的。 为了尽可能宽地输出信号,则要利用该曲线的最长的可能范围。直到达到大约三分之二的标记处,方向都是这样线性的则误差小于0.5%FS。 此外,线性误差变得更加显着,从而产生了精度测量的限制。除了非常低和非常高的压力范围之外,在测量单元故障之前,额定压力范围通常可以超过约50%。

为了增加过载保护,必须放弃宽有效信号的想法:必须使用压力传感器,其本身将用于更高的压力范围。 同时,例如,可以在电容式压力传感器中部署机械止挡件,用于该膜在压力下变形并且确保非常好的过载保护,这对于压阻式压力单元的具有最小偏转的、相对微小的硅膜是不可能的。

在STS,爆破压力定义为一种可以进入传感器的压力介质,因此金属膜片被破坏。 然而,换能器在这一点已经不再起作用。若使用投入式液位变送器、外壳、电缆连接器和电缆是确定的。因此,数据表中的换能器的突发压力值是可忽略的。