在压力测量项目确定之前进行机械仿真

工程方法和现代技术能够使制造商设计出满足实际需求的压力传感器。这对于要求苛刻的应用来说尤为重要。

海上油田开发的条件是极其困难的。在深海和远离大陆的地方,压力传感器要承受高负荷。功能故障付出的代价是及其高昂的,因为故障发生时,首先要从深海底收回,故障解除后还要返回深海重新安装。提前对一些元部件做出可靠的预测是至关重要的。出于此,压力传感器的各个组成部件要首先在深海环境下做机械仿真试验。

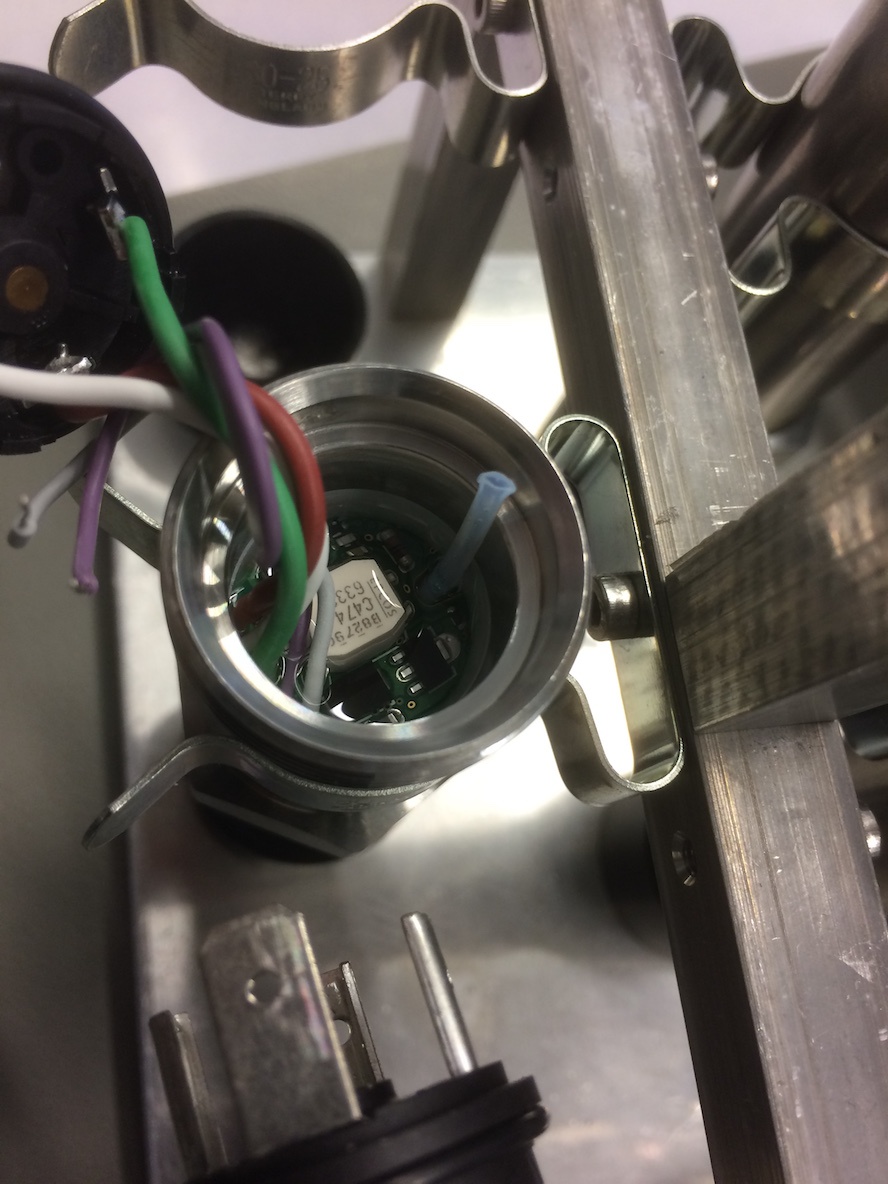

Figure 1: 传感器壳体的有限元素法模拟

有限元法也应用于机械仿真。这是一种常见的用来检测复杂集合形状物体的数字处理方法。被检查的固体物质如压力传感器的壳体,被划分为有限元或部分体。因此这是一种使用计算机方面的加强软件进行物理建模来确定有限元和整体结构是否能够承受预期的压力。石油勘探主要是通过非常高的压力来进行区分的。在水深2500米的地方-在石油勘探方面非常常见-壳体需承受250bar的压力。除了这种外部压力外,过程压力本身也必须考虑在内,这种压力可能要高的多(比如出现压力峰值时)。因此,在有限元方法中,对没有完成的压力传感器进行检测已达到其强度,而实际上现在则越来越多的采用机械仿真。如果找到符合用户要求的解决方案,那么该产品将在实际的实验中进行测试,而这将不再发生。在针对近海石油生产的单独压力测量解决方案中,压力舱的实验是至关重要的。这些高压测试验证了有限元方法的结果,并确定了组件或整个系统的负载极限。这最终确保具有特殊传感器需求的用户能够获得可靠的产品。

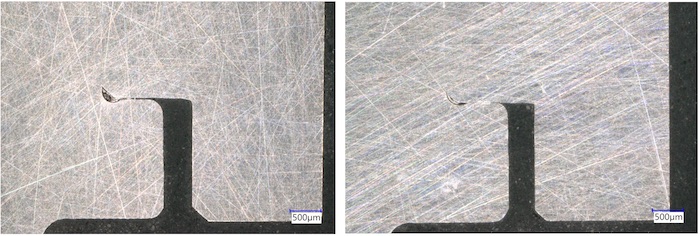

Figure 2: 显微镜下的两个传感器壳体。左边:没有增压。右边:在1500bar压力测试下,没有发现变化,壳体依旧稳固

图二显示的是相同的传感器壳体在显微镜下的观察。左边的壳体没有增压,而右边的承受了1500bar的压力。这相当于一个15km的水柱,比在海洋最深处的水域要大得多。通过使用有限元方法对组件进行优化,可以对其进行建模,以承受巨大的压力。即使是在马里亚纳海沟进行的压力测量也不会产生任何问题。因此,大多数应用的安全系数非常高,并且能够确保可靠操作。

有限元素法的进一步应用

机械仿真不仅仅应用于高压,正如在其他文章已描述的,温度是压阻式压力测量的一个重要的影响因素。现在我们以机动车的排气管为例。这里的温度非常高,甚至能够超过压力传感器所规定的范围。在这个应用中,有限元法将用于研究如何设计压力传感器使得150℃的热量不会对测量芯体产生作用。

机械仿真也适用于低压范围。毕竟,机械变化在低压下会有更大的影响。虽然在高压应用中,mbar范围内的测量偏差不太可能起到决定性作用,但对于1bar以下的测量范围来说,这已经是一个重要的值了。举个例子,测量芯体和壳体之间通常是用粘合剂连接的。如果安装压力传感器时扭矩过高,这种连接可能会变松或甚至轻微扭曲。仅此一项就会导致严重的测量误差。所使用的胶粘剂的性能也可以使用有限元方法进行建模。当然,这里的目标不是找出连接元素的负载限制并将其传递给用户,而是找到一个解决方案,该解决方案可以很容易地承受在安装过程中应用的所有可能的扭矩。

从长远来看,机械仿真确实有回报。产品不仅可以满足所要求的规格,而且还可以优化设计,使产品尽可能为用户服务。