由于它的能量密度非常高,压缩天然气(CNG)非常适合用作汽车燃料。压缩天然气的辛烷值达到120,燃烧热量是9,000 到 11,000 kcal/ kg 或38 到 47 MJ/ kg。

此外,压缩天然气燃烧产生的二氧化碳排放量远低于汽油的燃烧。由于在许多市场中,压缩天然气是一种特别具有成本效益的燃料,制造商们也对开发能够使用这种燃料的车辆展现出了巨大的兴趣。

优化内燃机在压缩天然气上运行的主要挑战是调节燃油轨道的喷射压力。

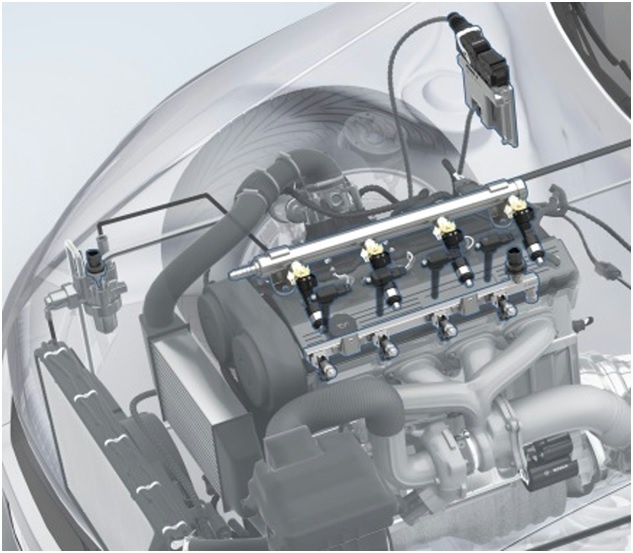

Image 1: 汽油和CNG两种燃料的燃油系统示例(图片来源:Bosch Mobility Solutions)

CNG储存在接近200Bar的压力下,注射压力在2到9bar之间,取决于引擎的具体需要-低转速燃油效率低,当需要更大的功率和扭矩时,燃油效率高。

内燃机缸内燃烧的效率受到CNG的温度和压力的强烈影响:在恒定体积下,压力的增加会导致气体质量密度的增加,从而增加其燃烧值。

然而,即使最初的温度和注射压力可以变化,如果在开发过程中没有精确的校准,压缩天然气汽车也会受到功率损耗和驾驶能力差的影响。

一定压力下压缩天然气的注入

一般来说,压缩天然气是通过调压器从高压罐向燃油轨道输送的。为了有效的燃料燃烧,注入的天然气必须与发动机所要求的空气质量相匹配。为了达到这一目标,发动机电子控制系统通常会使用一个空气流量计来确定所需的空气量以及随后需注入的压缩天然气量。

通过中心点注入(CPI),压缩天然气从一个天然气分布器(NGD)进入进气歧管。一个中压传感器测量天然气分布器的压力和温度,允许天然气注入器提供所需的精确燃料量。

另外,也可以在没有天然气分布器的情况下实现注入,通过相对应的气缸进行喷嘴的校准。通过这种多点喷射,汽油直接喷射到各缸的进气前方,再与空气一起进入汽缸形成混合气。

当使用压缩天然气燃料时因为压力变化对发动机的性能有很大的影响,发动机扭矩和尾气的排放(CO,二氧化碳,氮氧化物和碳氢化合物)都必须在发动机测试期间记录。

针对所有行车条件优化轨压

优化压缩天然气系统很重要的一点是在设计和测试阶段,不同的节流阀可口的压力的精确测量和发动机扭矩的相互关联以及相对应的尾气排放。因此大多数研发工程师要求高品质压力传感器 。

重要的是,这些传感器能够大范围压力下提供准确的读数,同时保持它们在高温下的精准性。尽管压缩天然气压力的增加降低了CO2, HC 和 NOx 的含量,但是尾气排放中的一氧化碳增加了。因此准确记录调节压缩天然气的注入压力的影响是至关重要的

在测试过程中,压力调节器用于控制注入压力,该压力是由一个安装在轨道上精确校准的压力传感器测量的,而一个模拟流量计,通常流量为2.5 m3/ 小时,用来测量和控制进气流量。底盘测功机用于记录发动机扭矩。

在整个测试期间,气体温度和流量保持恒定,分别为22摄氏度和0.1 SCFH。采用高功率鼓风机在试验过程中保持发动机温度,排气污染测试设备附在排气出口上来记录废气中的CO、二氧化碳、碳氢化合物和氮氧化物含量。

这是一个相当复杂的过程,需要在数百个节流阀开口处测量轨压,扭矩和排放。以便为发动机的电控单元提供有效的需求。

测量、记录并将所有这些数据输入到相关的表中是一项耗时的任务,因此研发工程师常常求助于建模工具来进行快速开发。这些工具通常为动态系统和嵌入式系统提供模拟和基于模型设计的环境,从而减少设计系统所需的硬件版本数量。

实时测试获得的信息对仿真模型进行编码。然后用C编译器构建一个可执行程序来运行实时操作系统。

一旦获得基线数据,就有可能生成无限的实时仿真应用到设计周期内的任何方面-从最初的理念到控制器设计,测试和使用硬件-循环(HIL)测试。

采用实验室级别压力传感器和测试设备的成熟测试项目,完善了来自压缩天然气燃料汽车的功能和操纵灵活性,这些车辆与矿物燃料的同类产品相当,同时节省了成本和提高排放效益。